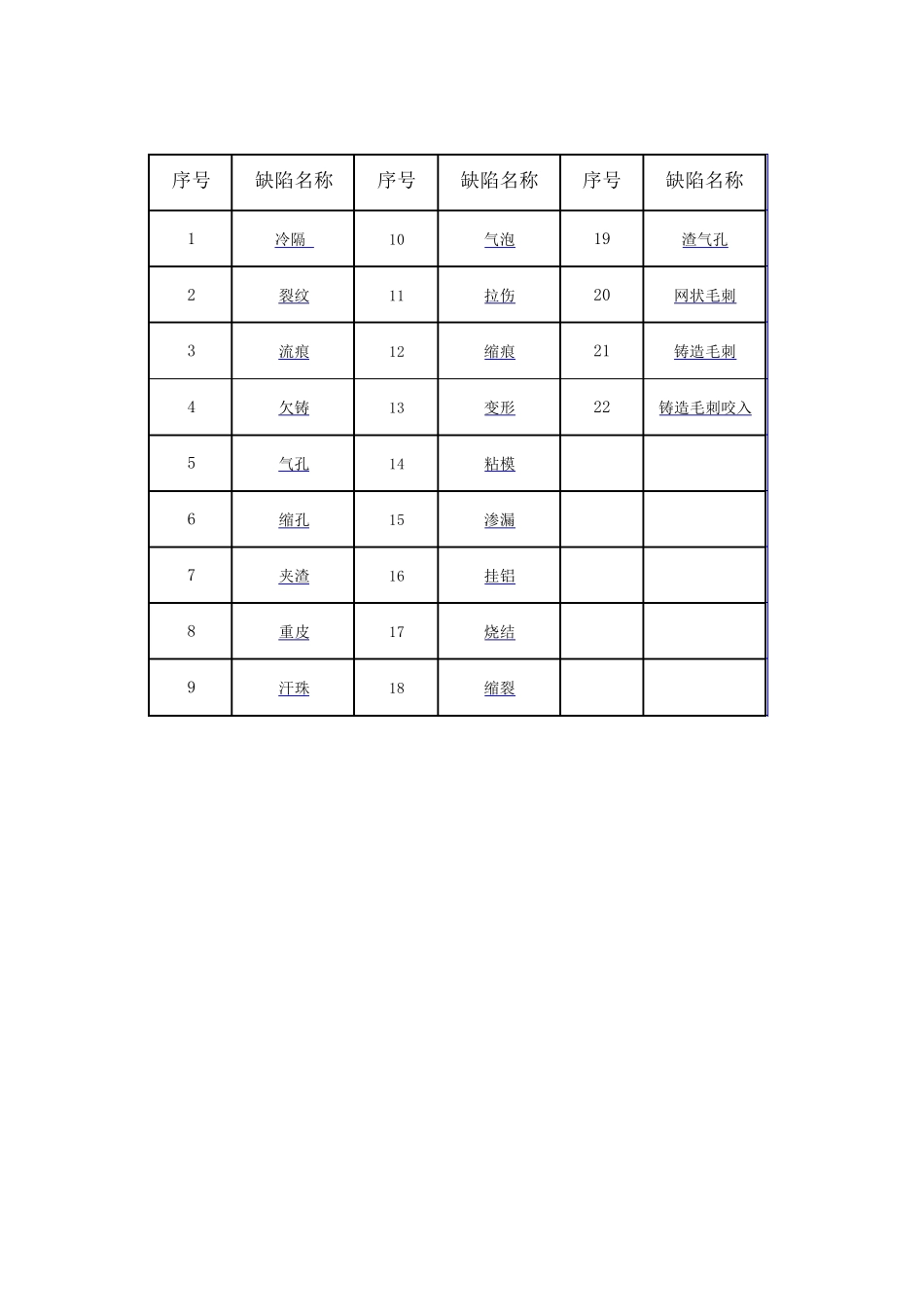

序号缺陷名称序号缺陷名称序号缺陷名称1冷隔 10气泡19渣气孔2裂纹11拉伤20网状毛刺3流痕12缩痕21铸造毛刺4欠铸13变形22铸造毛刺咬入5气孔14粘模6缩孔15渗漏7夹渣16挂铝8重皮17烧结9汗珠18缩裂缺陷名称模具类型冷隔缺陷图片缺陷等级A缺陷释义温度较低的金属流互相对接但未熔合而出现的缝隙产生原因解决方法压铸模1、合金液浇注温度低或模具温度低适当提高浇注温度/模具温度2、合金液流动性差改变合金成分,提高流动性3、合金液分股填充,熔合不良改进浇注系统,加大内浇口速度,改善填充条件4、脱模剂用量过多合理使用脱模剂5、填充速度低(填充时间长)提高浇注速度6、排气不良增加溢流槽和排气道缺陷名称模具类型裂纹缺陷图片缺陷等级A缺陷释义制件上合金基体被破坏或断开形成细丝状的缝隙产生原因解决方法压铸模1、制件结构不合理,收缩受到阻碍,制件圆角太改进制件结构,减少壁厚差,增大铸造圆角2、抽芯及顶出装置在工作中发生偏斜,受力不均修整模具3、模具温度过低,应力大提高模温4、脱模剂用量过多合理使用脱模剂5、开模及抽芯时间太迟缩短开模及抽芯时间6、模温过高,铸造周期短适当降低模温,调整铸造周期缺陷名称模具类型流痕缺陷图片缺陷等级B缺陷释义首先进入型腔的合金液形成一个极薄又不完全的金属层后,被后来的合金液所弥补而留下的痕迹。产生原因解决方法压铸模1、两股金属流不同步充满型腔而留下的痕迹调整内浇口截面积或位置2、模具温度低调整模具温度,增大溢流槽3、填充速度太高适当调整填充速度以改变合金液填充型腔的流态4、脱模剂用量过多合理使用脱模剂缺陷名称模具类型欠铸缺陷图片缺陷等级A缺陷释义合金液未充满型腔,制件上出现填充不完整的部位压铸模1、合金液温度低提高合金液温度2、模温低提高模温3、模具排气不良增加溢流槽和排气道4、脱模剂用量过多8、浇注压力小/注射时间短调整浇注参数合理使用脱模剂5、合金液含气量高,氧化严重,以致流动性下降采用正确的熔炼工艺,排除气体及非金属夹杂物6、制件壁太薄或厚薄悬殊改进制件结构,适当调整壁厚7、合金液浇注量不足增加浇注量产生原因解决方法缺陷名称模具类型气孔缺陷图片缺陷等级B缺陷释义压室、浇道和型腔内的气体卷入制件内部形成的形状较为规则,表面较为光滑的孔洞。产生原因解决方法压铸模1、浇道形状设计不良更改浇道2、排气不畅增加溢流槽和排气道3、脱模剂喷涂过多合理控制脱模剂的用量4、脱模剂含的挥发物过多合理选用脱模剂5、模具温度高合理控...