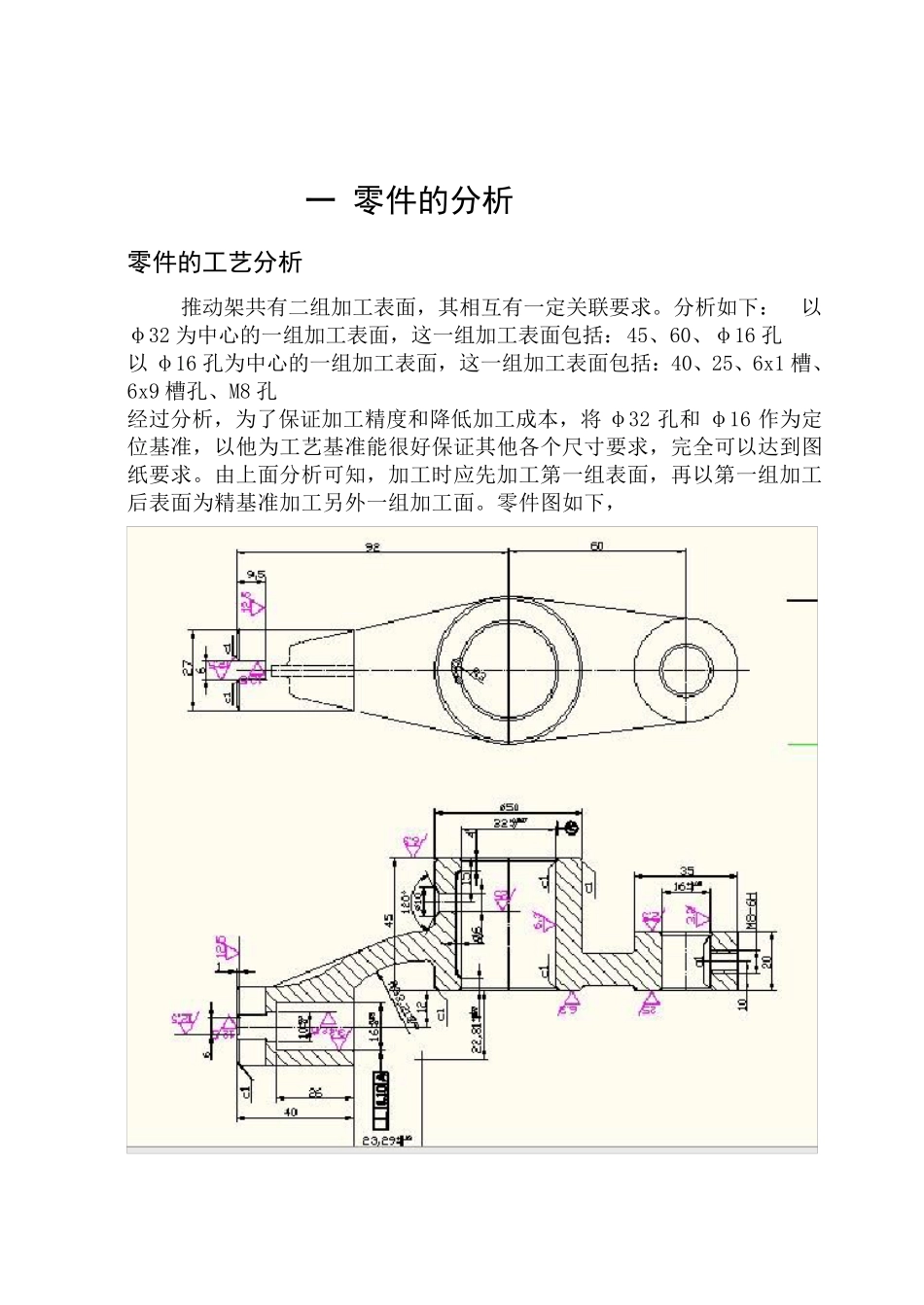

湖 南 师 范 大 学 机械制造基础 推 动 架 夹 具 设 计 说 明 书 设 计 者 : 黄辉翔 班级学号 :********** 指导教师 :尹克俭老师 2 0 0 8 级机械设计制造及其自动化 2010 年5 月25 日 目录 一、序言.......................................2 二、设 计 内 容 ..............................2. 三、零件的分析.................................3 四、工艺规程设计...............................7 五、夹具设计...................................13 六、设计心得...................................23八、参考文献...................................23 内容: 1 .零件图 1 张 2 .机械加工工艺过程卡片 1 张 3 .机械加工工序卡片 2 张 4 .夹具装配图 1 张 5 . 课程设计说明书 1 份 一 零件的分析 零件的工艺分析 推动架共有二组加工表面,其相互有一定关联要求。分析如下: 以φ32 为中心的一组加工表面,这一组加工表面包括:45、60、φ16 孔 以φ16 孔为中心的一组加工表面,这一组加工表面包括:40、25、6x1 槽、6x9 槽孔、M8 孔 经过分析,为了保证加工精度和降低加工成本,将 φ32 孔和 φ16 作为定位基准,以他为工艺基准能很好保证其他各个尺寸要求,完全可以达到图纸要求。由上面分析可知,加工时应先加工第一组表面,再以第一组加工后表面为精基准加工另外一组加工面。零件图如下, 二 工艺规程设计 1 确定毛坯的制造形式: 零件材料为HT200,考虑零件受冲击不大,零件结构又比较简单,故选择铸件毛坯。 2 基面的选择 (1 )粗基准的选择。对于零件而言,尽可能选择不加工表面为粗基准。而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。(2) 精基准的选择。主要应该考虑基准重合的问题。为了使基准统一,先选择φ32 孔和 φ16 孔作为基准. 3 制定工艺路线 2.3.1 工艺路线方案一 工序一 备毛坯 工序二 热处理 工序三 铣面φ35 和φ50 的下表面 φ27 的右表面 工序四 铣面φ35 和φ50 的上表面 工序五 扩孔φ32,孔口倒角 工序六 车端面,钻孔φ10,车孔φ16,孔口倒角 工序七 钻扩铰φ16 孔 工序八 钻孔φ6,锪孔 工序九 钻 M8 底孔φ6.6,攻 M8 孔 工序十 铣槽 6x1、6x9 工序十一 检查 工序十二 入库 2.3.2 工艺路线方案二 工序一...