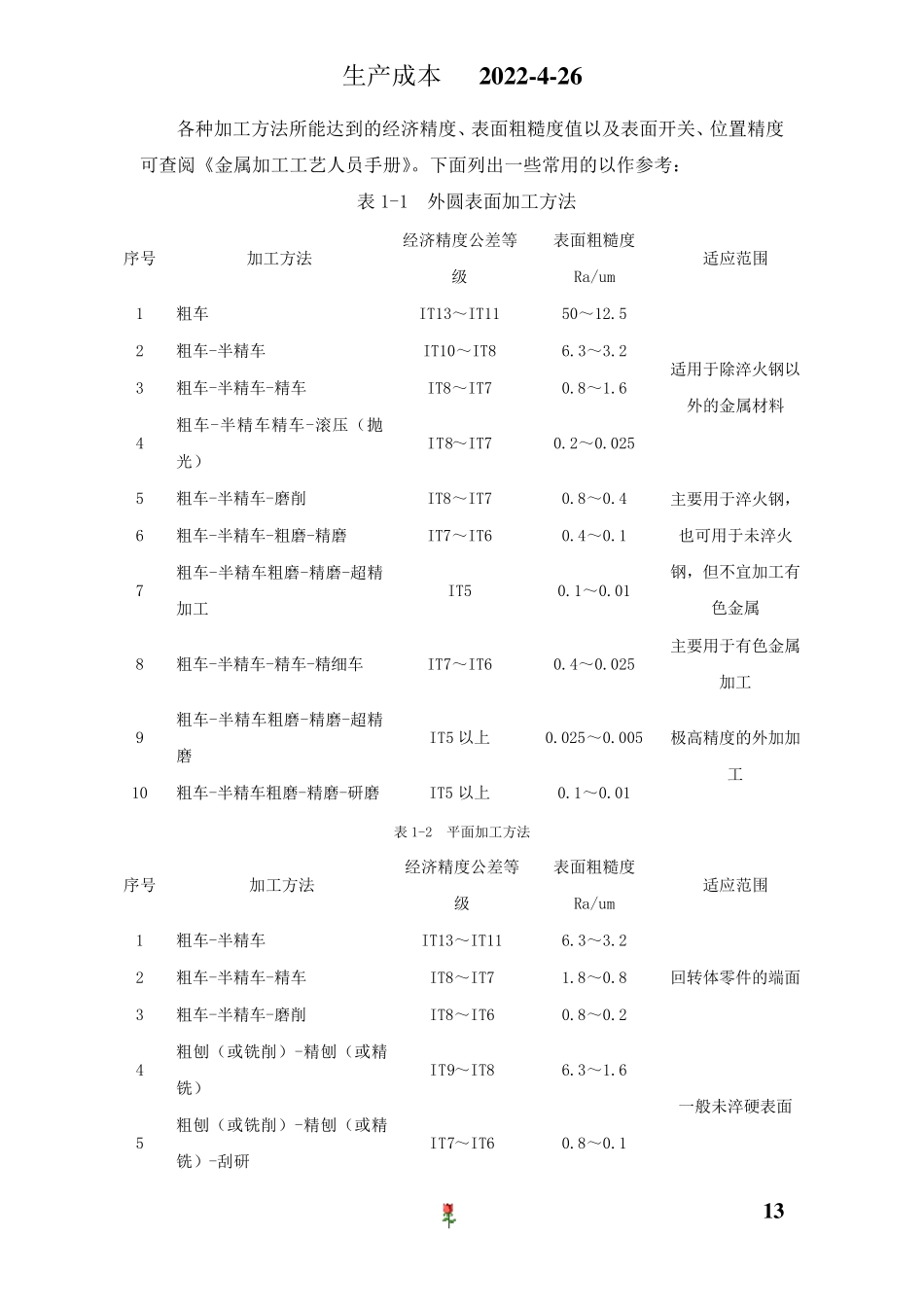

生产成本 2 0 2 2 -4 -2 6 1 2 机械加工工艺路线的拟订 一、 表面加工方法的选择: 表面加工方案的选择应根据零件各表面所要求的加工精度、表面粗糙度和零件结构特点,选用相应的加工方法和加工方案。 1、根据加工表面的技术要求,尽可能采用经济加工精度方案。 2、根据工件材料的性质及热处理,选用相应的加工方法。 如:淬火钢的精加工要用磨削,有色金属的精加工为避免磨削时堵塞砂轮,则用调整精细车或精细镗等调整切削的方法。 3、考虑工件的结构开关和尺寸。 4、结合生产类型考虑生产率和经济性。 5、考虑本厂(或本车间)的现有设备善和技术条件。 二、 加工阶段的划分: 零件的加工质量要求较高时,应把整个加工过程划分为以下几个阶段: 1、粗加工阶段。 主要任务是切除大部分加工余量,应着重考虑如何获得高的生产率。 2、半精加工阶段。 完成次要表面的加工,并为主要表面的精加工做好准备。 3、精加工阶段。 使各主要表面达到图样规定的质量要求。 4、光整加工阶段。 质量要求很高的表面,需进行光整加工,以进一步提高尺寸精度和减小表面粗糙度值。 三 、 工序 的集 中 与 分散 : 工序 集 中 和工序 分散 是拟订工艺路线时,确 定工序 数 目 的两 种 不 同 的原 则。 四 、 加工顺 序 的安 排 : 复 杂 工件的机械加工工艺路线中 要经过切削加工、热处理和辅 助 工序 。因 此 ,在 拟订工艺路线时,工艺人 员 要全 面地 把切削加工、热处理和辅 助 工序 古 老 一直加以考虑。 五 、 机床 及工艺装 备的选择: 1、机床 设备的选择。 2、工艺设备的选择。 生产成本 2 0 2 2 -4 -2 6 1 3 各种加工方法所能达到的经济精度、表面粗糙度值以及表面开关、位置精度可查阅《金属加工工艺人员手册》。下面列出一些常用的以作参考: 表 1-1 外圆表面加工方法 序号 加工方法 经济精度公差等级 表面粗糙度Ra/um 适应范围 1 粗车 IT13~IT11 50~12.5 适用于除淬火钢以外的金属材料 2 粗车-半精车 IT10~IT8 6.3~3.2 3 粗车-半精车-精车 IT8~IT7 0.8~1.6 4 粗车-半精车精车-滚压(抛光) IT8~IT7 0.2~0.025 5 粗车-半精车-磨削 IT8~IT7 0.8~0.4 主要用于淬火钢,也可用于未淬火钢,但不宜加工有色金属 6 粗车-半精车-粗磨-精磨 IT7~IT6 0.4~0.1 7 粗车-半精车粗磨-精磨-超精加工 IT5 0.1~0.0...