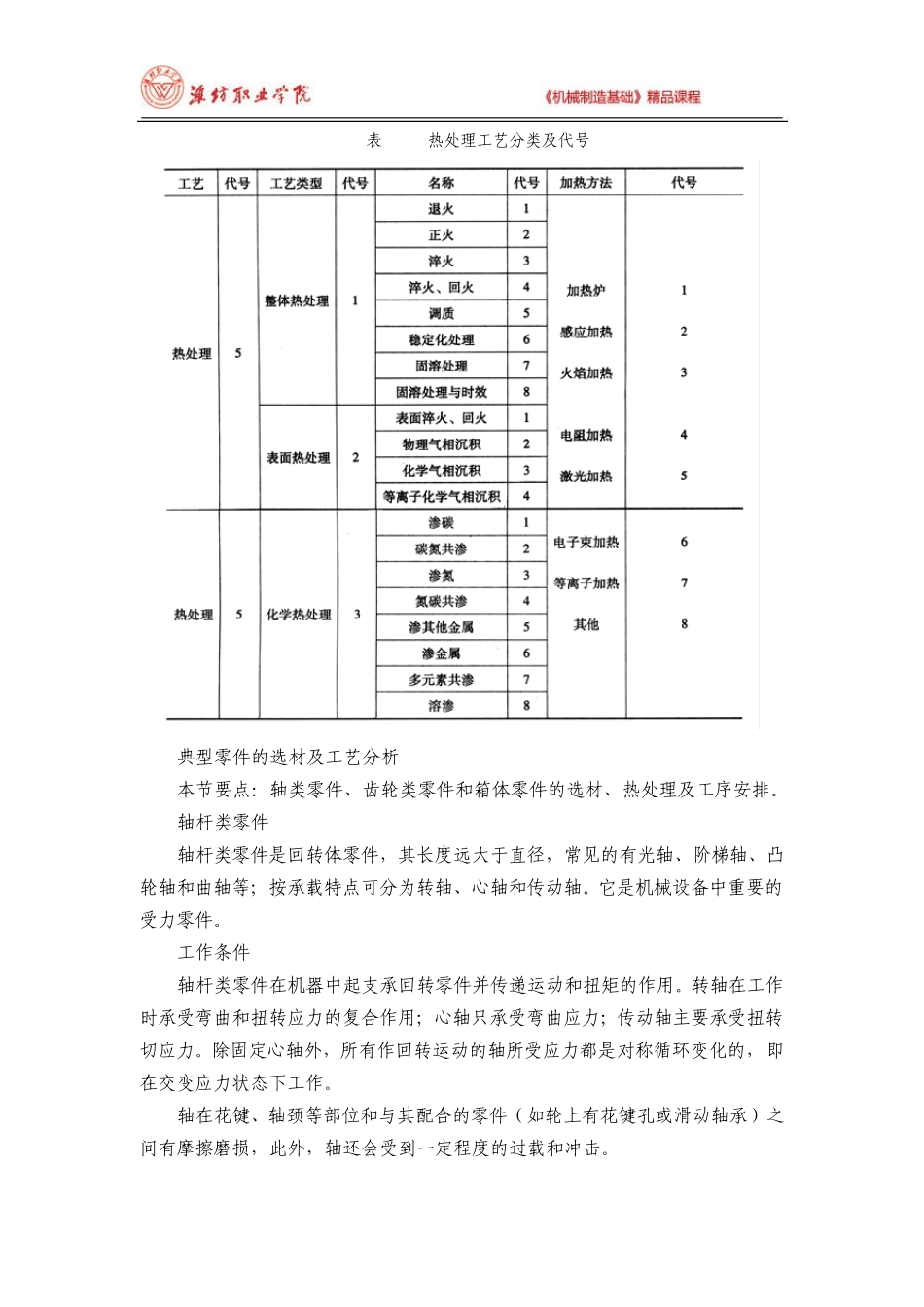

机械零件选材及其工艺方法的选择 学习目标 明确零件成型工艺选择的一般原则;熟悉零件热处理的技术条件;熟悉典型零件的选材,会对其进行工艺分析。 重点与难点 重点:零件成型工艺选择的一般原则;零件热处理的技术条件。 难点:轴杆类零件、齿轮类零件和箱体类零件的选材及工艺分析。 零件成型工艺选择的一般原则 本节要点:零件成型工艺的选择原则。 除了少数性能要求不高的零件以外,大多数机械零件都要通过铸造、锻压或焊接等成型工艺制成毛坯,然后再经切削加工制成成品。因此,零件成型工艺的选择是否合理,不仅影响每个零件甚至整部机械的制造质量和使用性能,对零件的工艺制造过程,生产周期和成本也有很大的影响。表 4-5列出了常用毛坯成型的生产方法及相关内容的比较,可供参考。 选择毛坯成型工艺时必须考虑以下原则: 1.保证零件的使用要求 成型后的毛坯制成零件后,应满足其使用要求。零件的使用要求包括对零件形状和尺寸的要求,以及工作条件对零件性能的要求。例如机床的主轴,是机床上的关键零件,尺寸、形状和加工精度要求很高,受力复杂,在长期使用过程中只允许发生极微小的变形,因此应选用 45钢或 40Cr等具有良好综合力学性能的材料,经锻造制坯及严格的切削加工和热处理制成。 2.降低制造成本,满足经济性要求 一个零件的制造成本包括其本身的材料费以及所消耗的燃料费、动力费用、人工费、各项折旧费。单件、小批生产时,对于铸件应优先选用灰铸铁和手工砂型铸造方法;对于锻件应优先选用碳素结构钢和自由锻方法;在生产急需时,应优先选用低碳钢和手工电弧焊方法制造焊接结构毛坯。在大批量生产中,对于铸件应采用机器造型的铸造方法,锻件应优先选用模型锻造方法,焊接件应优先选用低合金高强度结构钢材料和自动、半自动的埋弧焊、气体保护焊等方法制造毛坯。 3.考虑实际生产条件 根据使用性能要求和制造成本分析所选定的毛坯成型方法是否能实现,还必须考虑企业的实际生产条件。 上述三条原则是相互联系的,考虑时应在保证使用要求的前提下,力求做到质量好、成本低和制造周期短。 表 4-6常用毛坯成型的方法及其相关内容比较 零件热处理的技术条件 本节要点:热处理工艺分类 热处理是机械制造过程中的重要工序。热处理技术条件的内容包括:零件的最终热处理方法,热处理后应达到的力学性能指标(仅需标注出硬度值)等。但对于某些力学性能要求较高的重要零件,如曲轴、连杆、齿轮等,还应标出...