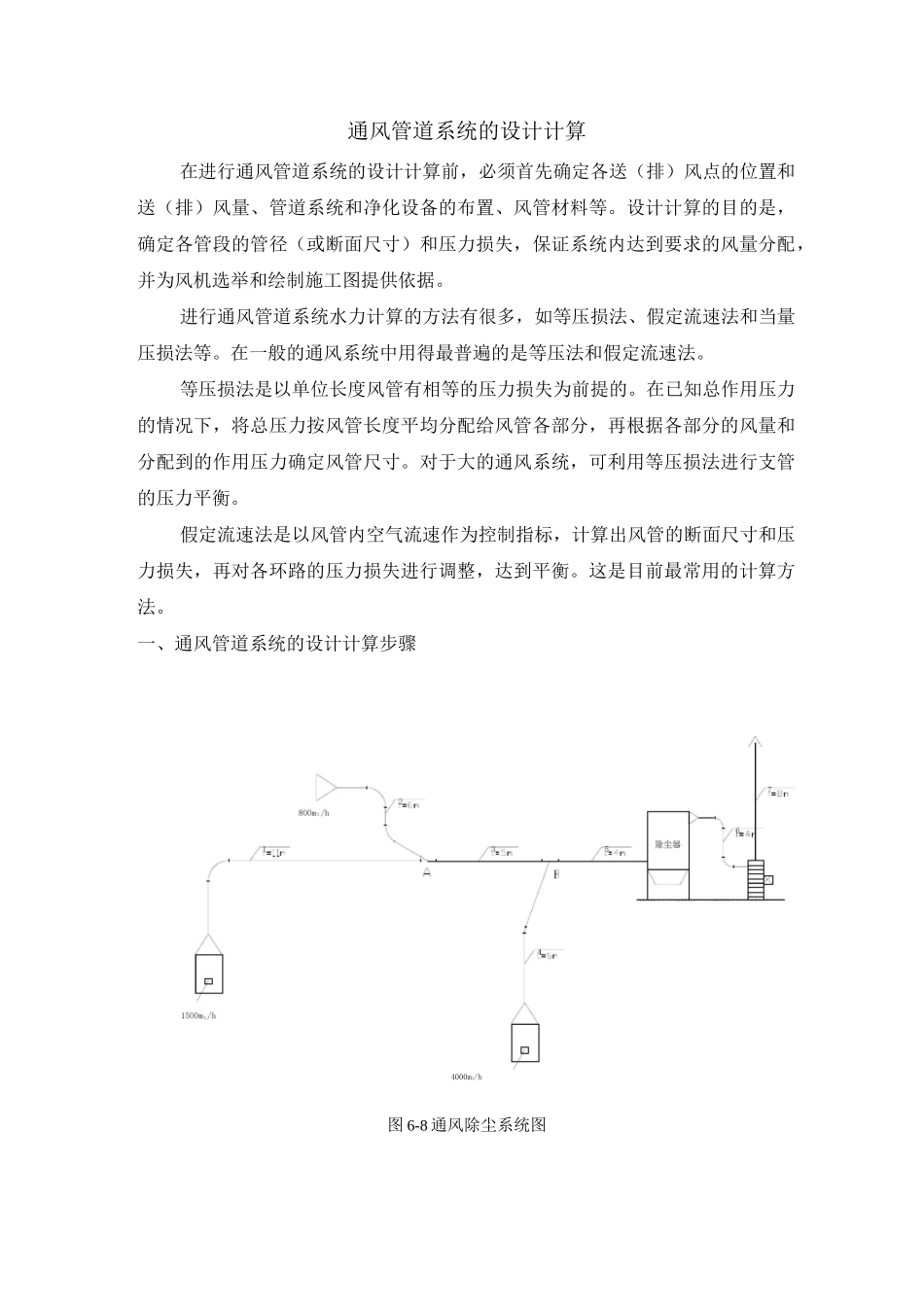

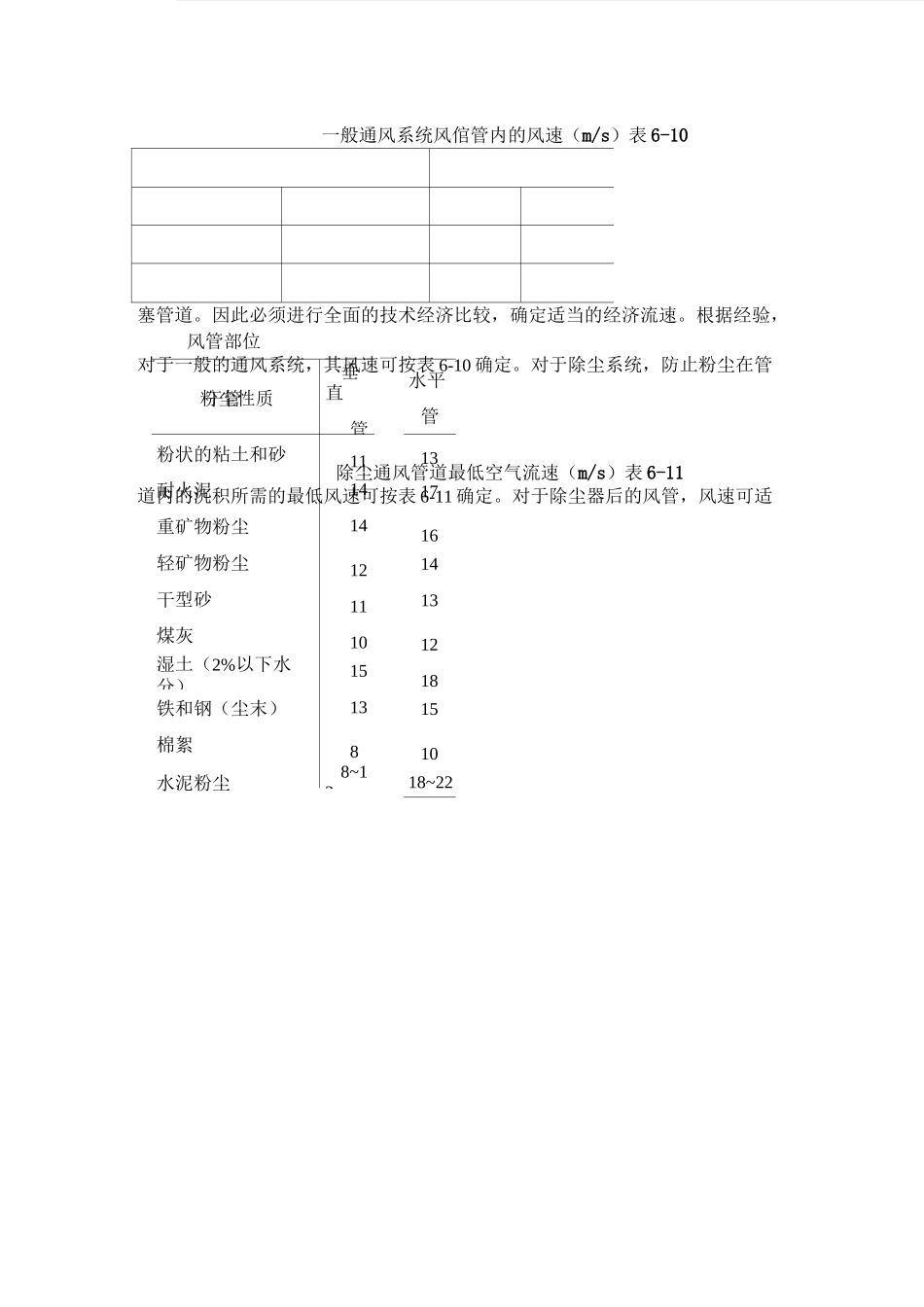

通风管道系统的设计计算在进行通风管道系统的设计计算前,必须首先确定各送(排)风点的位置和送(排)风量、管道系统和净化设备的布置、风管材料等。设计计算的目的是,确定各管段的管径(或断面尺寸)和压力损失,保证系统内达到要求的风量分配,并为风机选举和绘制施工图提供依据。进行通风管道系统水力计算的方法有很多,如等压损法、假定流速法和当量压损法等。在一般的通风系统中用得最普遍的是等压法和假定流速法。等压损法是以单位长度风管有相等的压力损失为前提的。在已知总作用压力的情况下,将总压力按风管长度平均分配给风管各部分,再根据各部分的风量和分配到的作用压力确定风管尺寸。对于大的通风系统,可利用等压损法进行支管的压力平衡。假定流速法是以风管内空气流速作为控制指标,计算出风管的断面尺寸和压力损失,再对各环路的压力损失进行调整,达到平衡。这是目前最常用的计算方法。一、通风管道系统的设计计算步骤4000m3/h图 6-8 通风除尘系统图粉尘性质垂直管粉状的粘土和砂11耐火泥14重矿物粉尘14轻矿物粉尘12干型砂11煤灰10湿土(2%以下水分)15铁和钢(尘末)13棉絮8水泥粉尘8~12水平管13171614131218151018~22一般通风系统风倌管内的风速(m/s)表 6-10塞管道。因此必须进行全面的技术经济比较,确定适当的经济流速。根据经验,对于一般的通风系统,其风速可按表 6-10 确定。对于除尘系统,防止粉尘在管道内的沉积所需的最低风速可按表 6-11 确定。对于除尘器后的风管,风速可适风管部位干管除尘通风管道最低空气流速(m/s)表 6-11当减小。3、根据各管段的风量和选定的流速确定各段管径(或断面尺寸),计算各管段的摩擦和局部压力损失。确定管径时,应尽可能采用表 6-2 表 6-3 中所列的通风管道统一规格,以利于工业化加工制作。压力损失计算应从最不利的环路(即距风机最远的排风点)开始。对于袋式除尘器和电除尘器后的风管,应把除尘器的漏风及反吹风量计入。除尘器的漏风滤见有关的产品说明书,袋式除尘器的漏风率一般为 5%左右。4、对并联管路进行压力平衡计算。一般的通风系统要求两支管的压损差不超过 15%,除尘系统要求两支管的压损差不超过 10%,以保证各支管的风量达到设计要求。当并联支管的压力损失差超过上述规定时,可用下述方法进行压力平衡。(1)调整支噶管径这种方法是通过改变管径,即改变直管的压力损失,达到压力平衡。调整后的管径按下式计算D‘=D(APAP 必.225式中 D――...