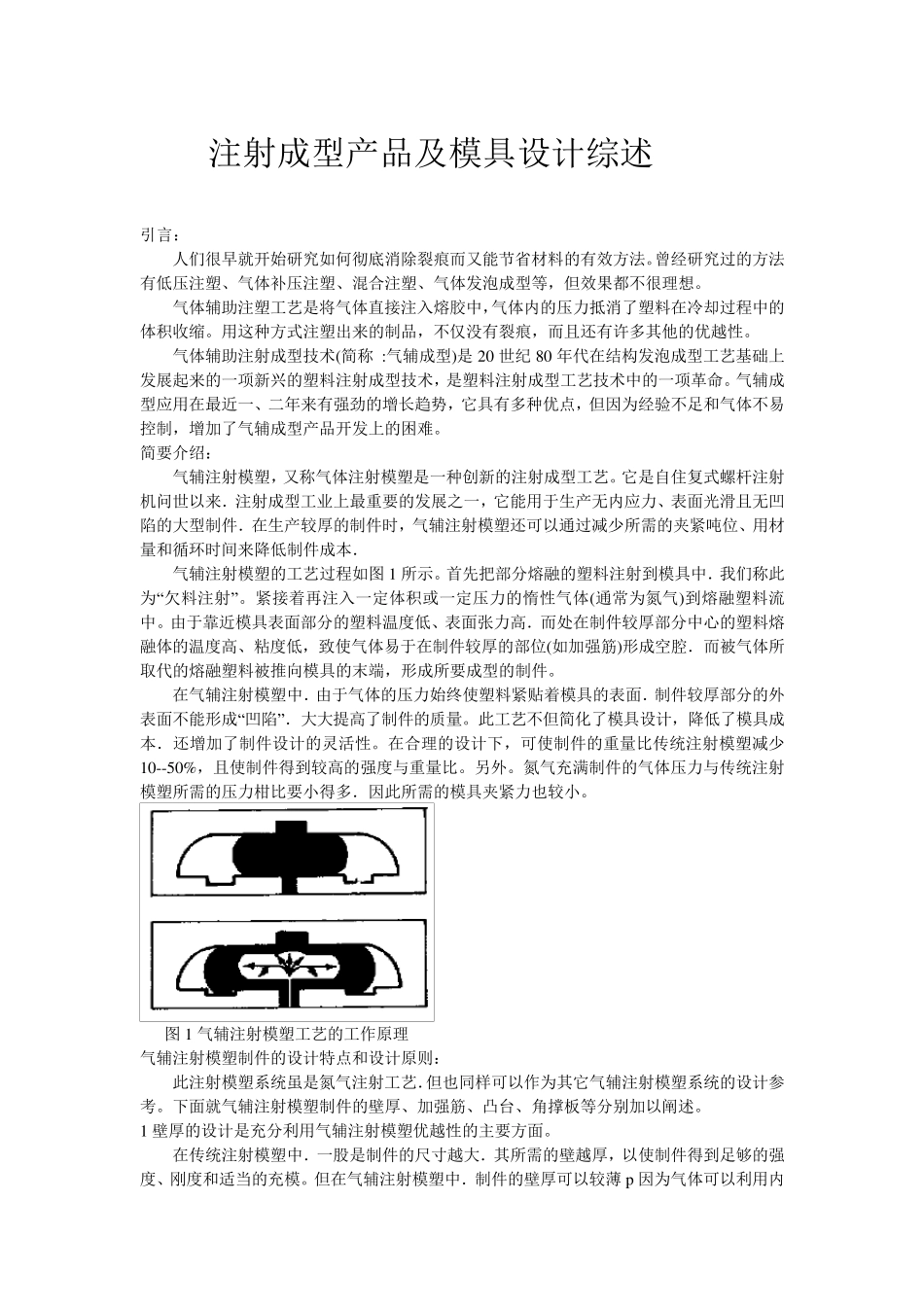

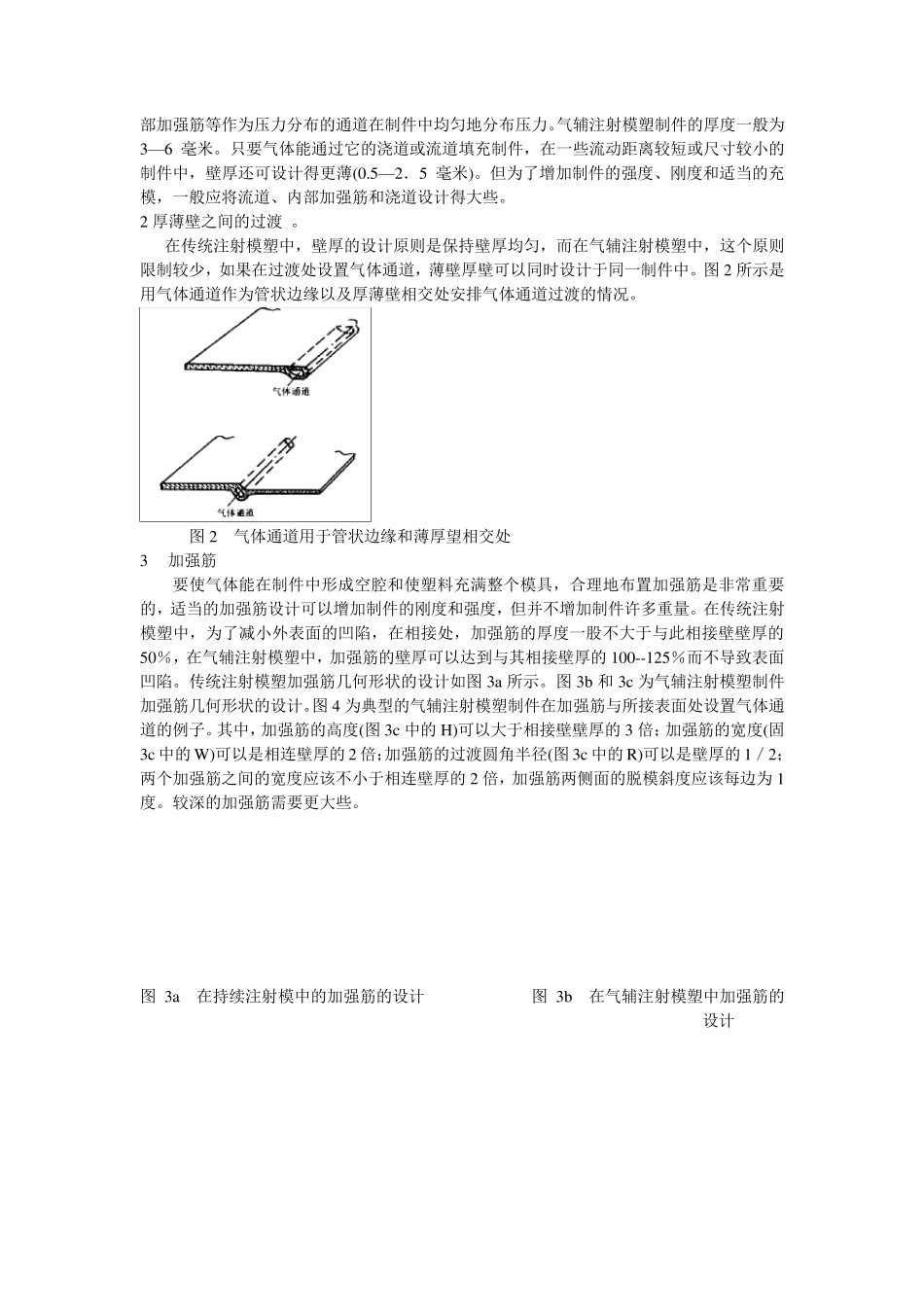

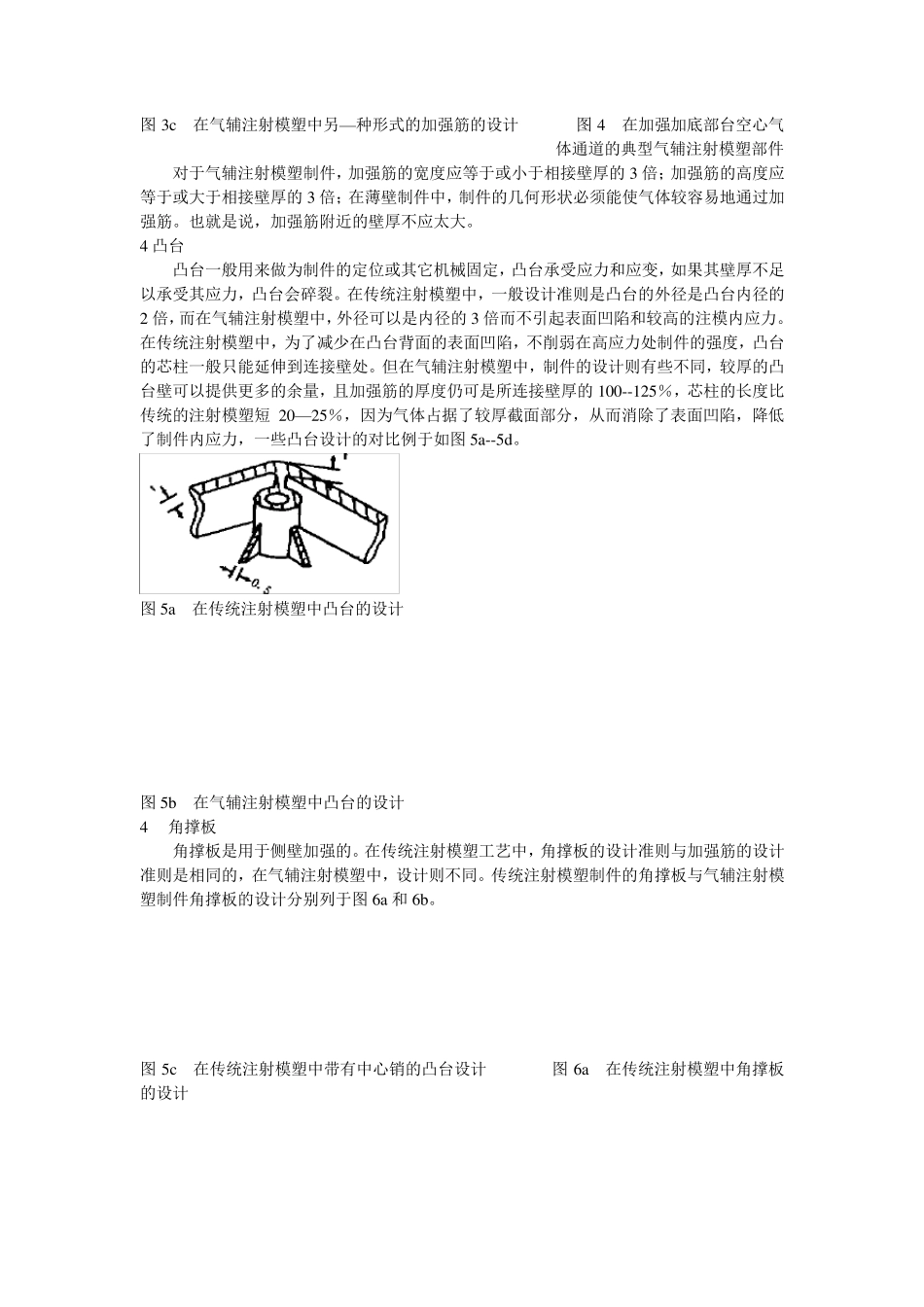

注射成型产品及模具设计综述 引言: 人们很早就开始研究如何彻底消除裂痕而又能节省材料的有效方法。曾经研究过的方法有低压注塑、气体补压注塑、混合注塑、气体发泡成型等,但效果都不很理想。 气体辅助注塑工艺是将气体直接注入熔胶中,气体内的压力抵消了塑料在冷却过程中的体积收缩。用这种方式注塑出来的制品,不仅没有裂痕,而且还有许多其他的优越性。 气体辅助注射成型技术(简称 :气辅成型)是 20 世纪 80 年代在结构发泡成型工艺基础上发展起来的一项新兴的塑料注射成型技术,是塑料注射成型工艺技术中的一项革命。气辅成型应用在最近一、二年来有强劲的增长趋势,它具有多种优点,但因为经验不足和气体不易控制,增加了气辅成型产品开发上的困难。 简要介绍: 气辅注射模塑,又称气体注射模塑是一种创新的注射成型工艺。它是自住复式螺杆注射机问世以来.注射成型工业上最重要的发展之一,它能用于生产无内应力、表面光滑且无凹陷的大型制件.在生产较厚的制件时,气辅注射模塑还可以通过减少所需的夹紧吨位、用材量和循环时间来降低制件成本. 气辅注射模塑的工艺过程如图 1 所示。首先把部分熔融的塑料注射到模具中.我们称此为“欠料注射”。紧接着再注入一定体积或一定压力的惰性气体(通常为氮气)到熔融塑料流中。由于靠近模具表面部分的塑料温度低、表面张力高.而处在制件较厚部分中心的塑料熔融体的温度高、粘度低,致使气体易于在制件较厚的部位(如加强筋)形成空腔.而被气体所取代的熔融塑料被推向模具的末端,形成所要成型的制件。 在气辅注射模塑中.由于气体的压力始终使塑料紧贴着模具的表面.制件较厚部分的外表面不能形成“凹陷”.大大提高了制件的质量。此工艺不但简化了模具设计,降低了模具成本.还增加了制件设计的灵活性。在合理的设计下,可使制件的重量比传统注射模塑减少10--50%,且使制件得到较高的强度与重量比。另外。氮气充满制件的气体压力与传统注射模塑所需的压力柑比要小得多.因此所需的模具夹紧力也较小。 图 1 气辅注射模塑工艺的工作原理 气辅注射模塑制件的设计特点和设计原则: 此注射模塑系统虽是氮气注射工艺.但也同样可以作为其它气辅注射模塑系统的设计参考。下面就气辅注射模塑制件的壁厚、加强筋、凸台、角撑板等分别加以阐述。 1 壁厚的设计是充分利用气辅注射模塑优越性的主要方面。 在传统注射模塑中.一股是制件的尺寸越大.其所需的壁越厚,以使制件得到足够的...