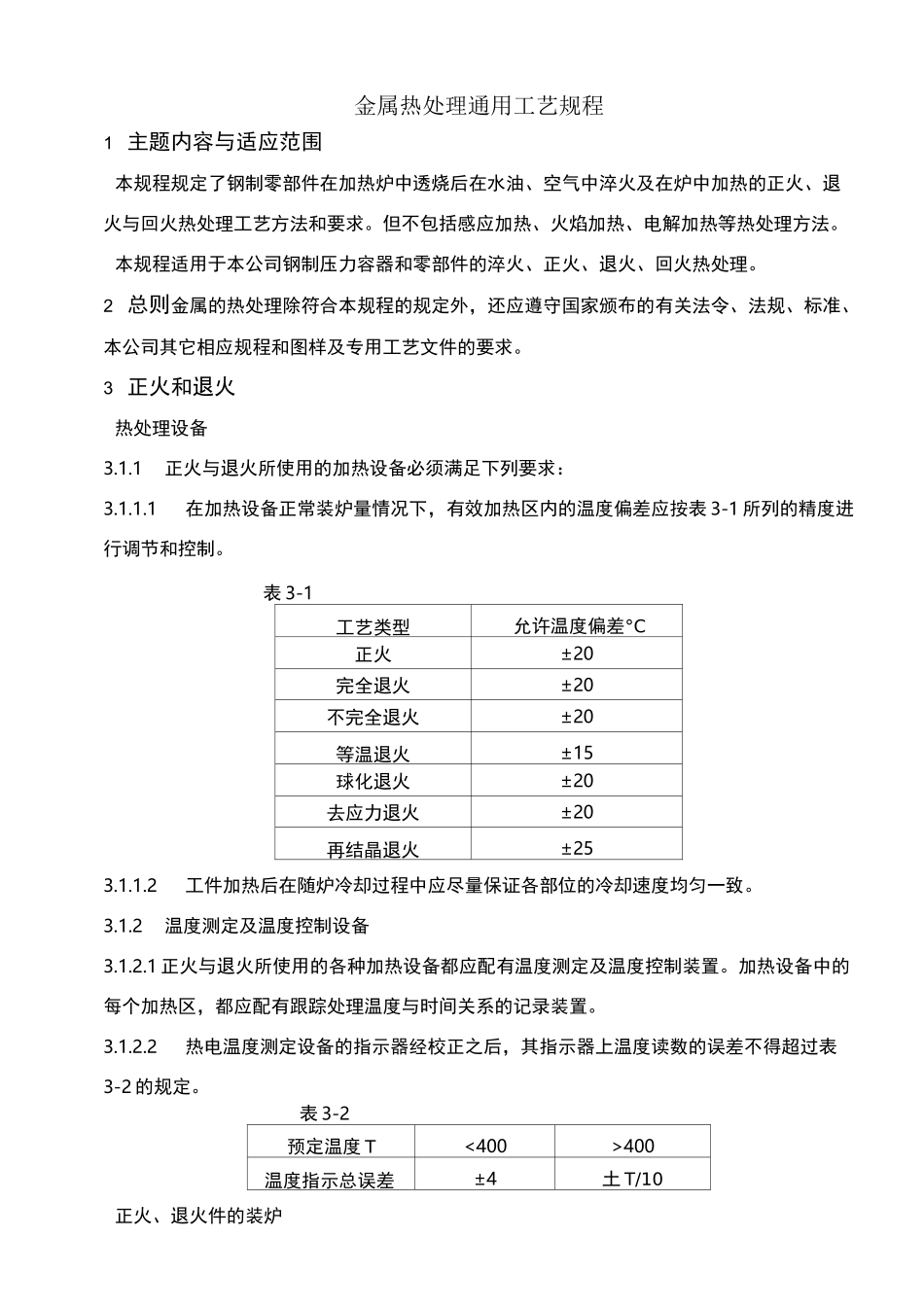

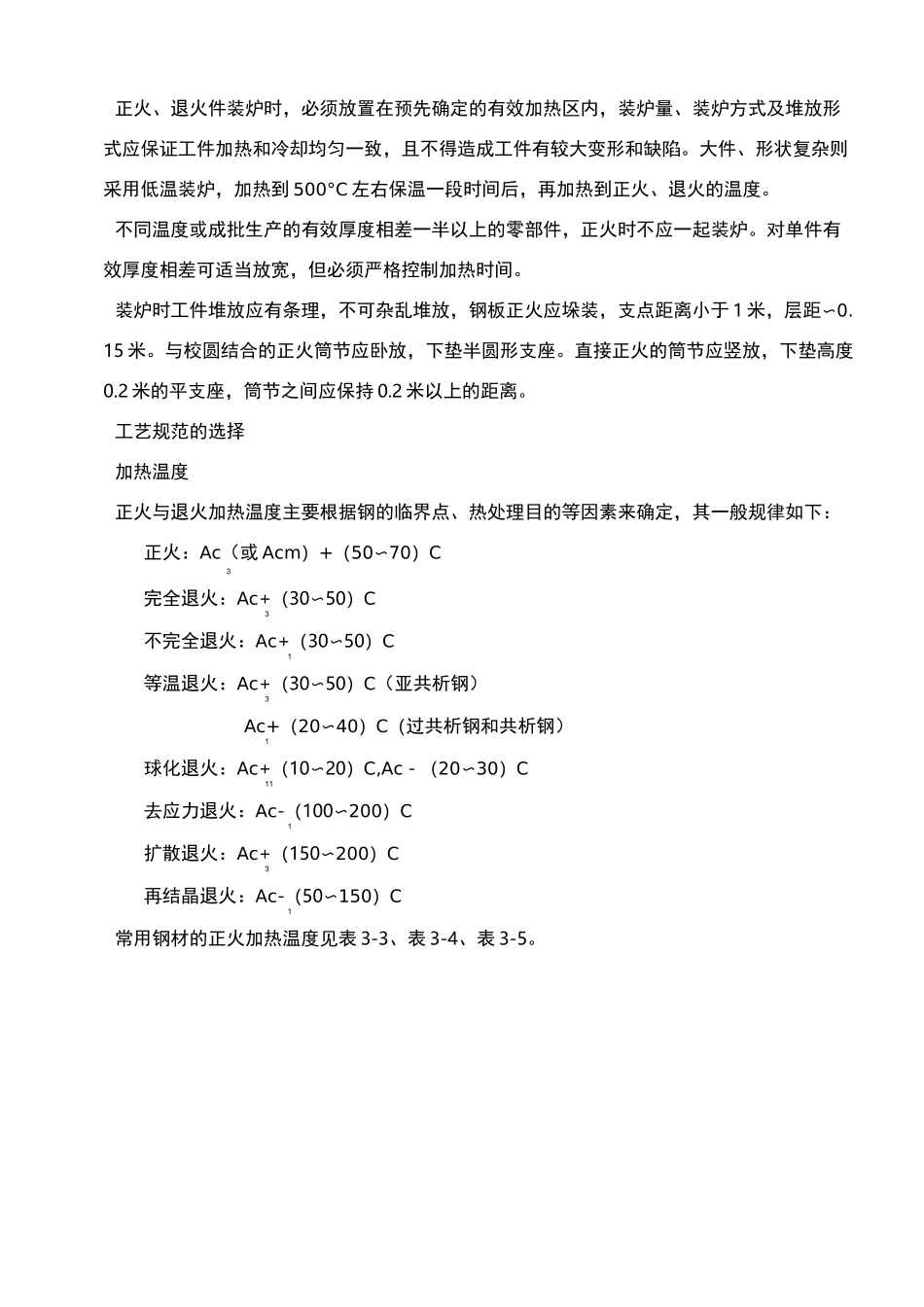

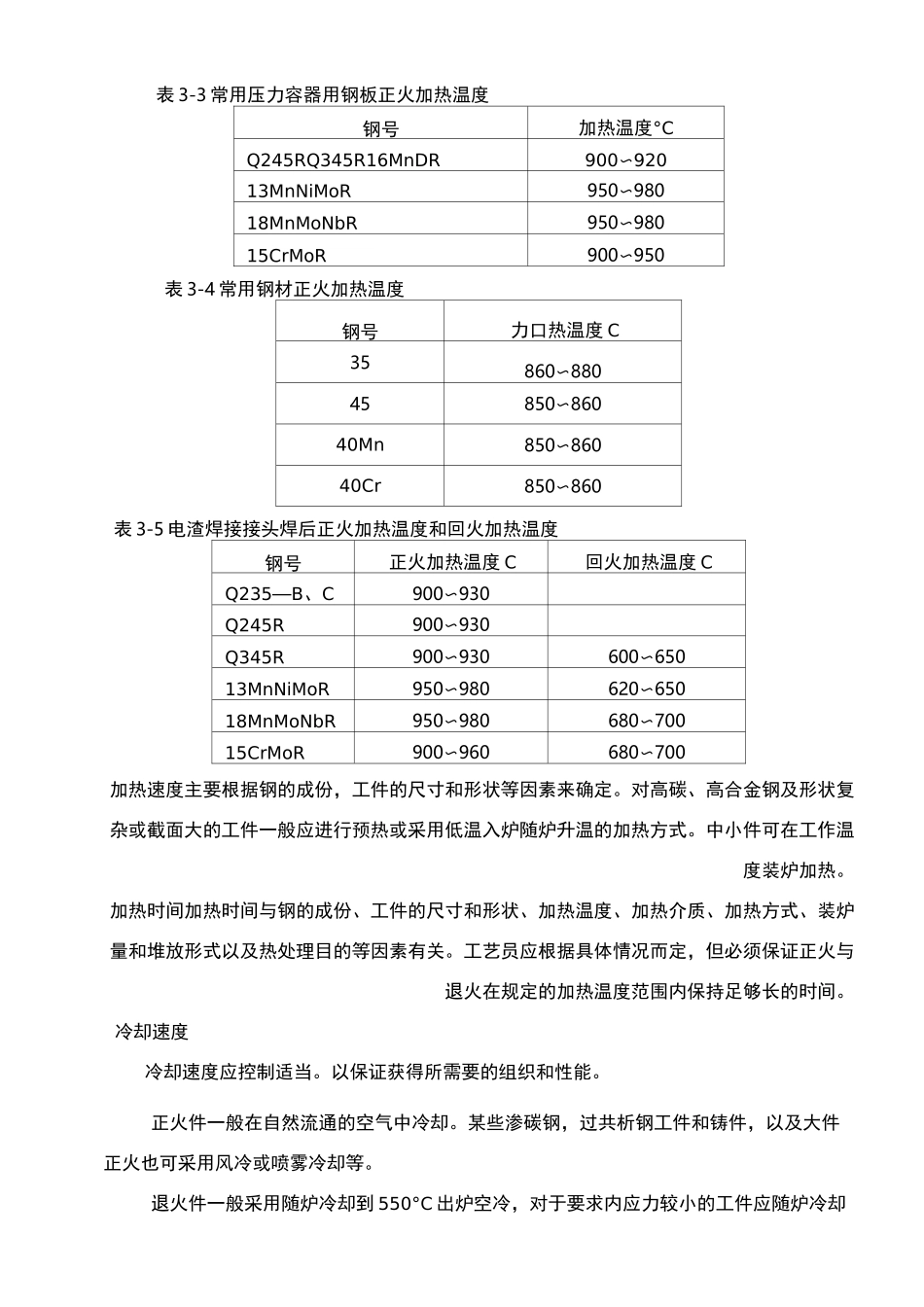

金属热处理通用工艺规程1 主题内容与适应范围本规程规定了钢制零部件在加热炉中透烧后在水油、空气中淬火及在炉中加热的正火、退火与回火热处理工艺方法和要求。但不包括感应加热、火焰加热、电解加热等热处理方法。本规程适用于本公司钢制压力容器和零部件的淬火、正火、退火、回火热处理。2 总则金属的热处理除符合本规程的规定外,还应遵守国家颁布的有关法令、法规、标准、本公司其它相应规程和图样及专用工艺文件的要求。3 正火和退火热处理设备3.1.1正火与退火所使用的加热设备必须满足下列要求:3.1.1.1在加热设备正常装炉量情况下,有效加热区内的温度偏差应按表 3-1 所列的精度进行调节和控制。表 3-1工艺类型允许温度偏差°C正火±20完全退火±20不完全退火±20等温退火±15球化退火±20去应力退火±20再结晶退火±253.1.1.2工件加热后在随炉冷却过程中应尽量保证各部位的冷却速度均匀一致。3.1.2温度测定及温度控制设备3.1.2.1 正火与退火所使用的各种加热设备都应配有温度测定及温度控制装置。加热设备中的每个加热区,都应配有跟踪处理温度与时间关系的记录装置。3.1.2.2热电温度测定设备的指示器经校正之后,其指示器上温度读数的误差不得超过表3-2 的规定。表 3-2预定温度 T<400>400温度指示总误差±4土 T/10正火、退火件的装炉正火、退火件装炉时,必须放置在预先确定的有效加热区内,装炉量、装炉方式及堆放形式应保证工件加热和冷却均匀一致,且不得造成工件有较大变形和缺陷。大件、形状复杂则采用低温装炉,加热到 500°C 左右保温一段时间后,再加热到正火、退火的温度。不同温度或成批生产的有效厚度相差一半以上的零部件,正火时不应一起装炉。对单件有效厚度相差可适当放宽,但必须严格控制加热时间。装炉时工件堆放应有条理,不可杂乱堆放,钢板正火应垛装,支点距离小于 1 米,层距〜0.15 米。与校圆结合的正火筒节应卧放,下垫半圆形支座。直接正火的筒节应竖放,下垫高度0.2 米的平支座,筒节之间应保持 0.2 米以上的距离。工艺规范的选择加热温度正火与退火加热温度主要根据钢的临界点、热处理目的等因素来确定,其一般规律如下:正火:Ac(或 Acm)+(50〜70)C3完全退火:Ac+(30〜50)C3不完全退火:Ac+(30〜50)C1等温退火:Ac+(30〜50)C(亚共析钢)3Ac+(20〜40)C(过共析钢和共析钢)1球化退火:Ac+(10〜20)C,Ac-(20〜30)C11去应力退火:Ac-(100〜200)C1扩散退火:Ac+(150〜2...