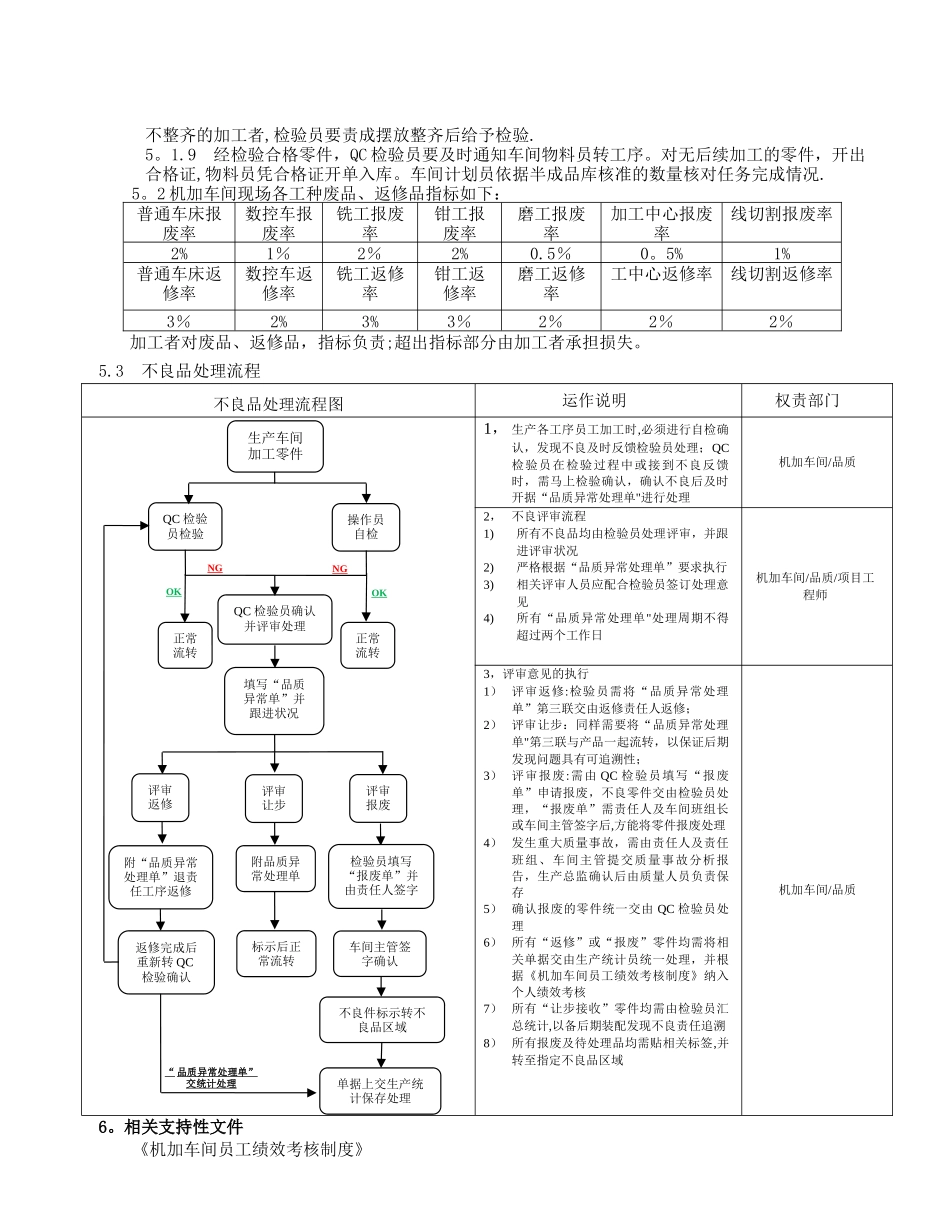

机加车间质量管理制度生产管理部编制生效日期:2024 年 11 月 15 日编制审核批准1, 目的为提高产品质量,加强工作责任心,减少质量损失,实现有效劳动和长效管理。保证公司产品质量出厂合格率,在生产过程中减少或消除质量问题,明确岗位员工的职责;2, 适用范围适用于机加车间产品生产过程的控制管理;3, 定义机加车间生产过程及成品质量控制;4, 职责和权限4.1 车间主管是车间质量管理的主要责任人。4。2 班组长是生产班组质量管理的主要责任人.4。3 检验员是执行车间质量管理制度的责任人.5,内容5。1 质量管理保证措施5。1。1 班组长,检验员及操作者若发现图纸和加工工艺文件上的异常,要在第一时间向技术人员反应,经技术人员确认后开始执行,任何人不得擅自更改图纸和工艺。5。1.2 车间实行送检制度。操作者加工完每道工序,必须在自检合格、再送,检验员确认合格后,方能跟随工序周转。5。1.3 检验员和班组长必须加强巡检力度,并承担相关责任以及必要的监督义务。每班次必须保证巡检 4 次以上,对技能差的操作者增加巡检次数。5.1。4 实行“无故障交检"制度,树立质量第一观念。操作者对交检的零件,必须做到逐个自检。确定合格后才能交检。自检确定不能返修的不良品,与自检合格品分开交检,并注明不良情况。要主动把自检废品交给检验员,并在检验废品单上签字。5.1。5 检验员要对交检的零件进行分类复检,需返修的开出返修单通知交检者,并责成取走零件.不良品由检验员跟进处理(详见 5。3“不良品处理流程”)。5.1.6 操作者使用的量具必须与检验员的量具保持统一.特别是千分尺、百分表、塞规等精密量具,使用前必须经检验员校准才能使用。5。1。7 操作者接到生产任务后,严格执行“三不原则”,即“不接受不良品”“不产生不良品"“不流出不良品”;1)不接受不合格品,指员工在生产加工之前,先对前道工序产品按规定检查其是否合格,一旦发现问题则有权拒绝接受,并及时反馈前道工序。前工序人员需要马上停止加工,追查原因,实行对策,使质量问题得以及时发现、及时纠正。并避开不合格品的继续加工所造成的浪费.2)不制造不合格品,指接受前道的合格品后,在本岗位加工时严格执行作业法律规范,确保产品的加工质量.对作业前的检查、确认等准备工作做得充分到位;对作业中的过程状况随时留意,避开或及早发现异常的发生,减少产生不合格品的几率。准备充分并在过程中得到确认是不制造不合格品的关键。只有不产生不良...