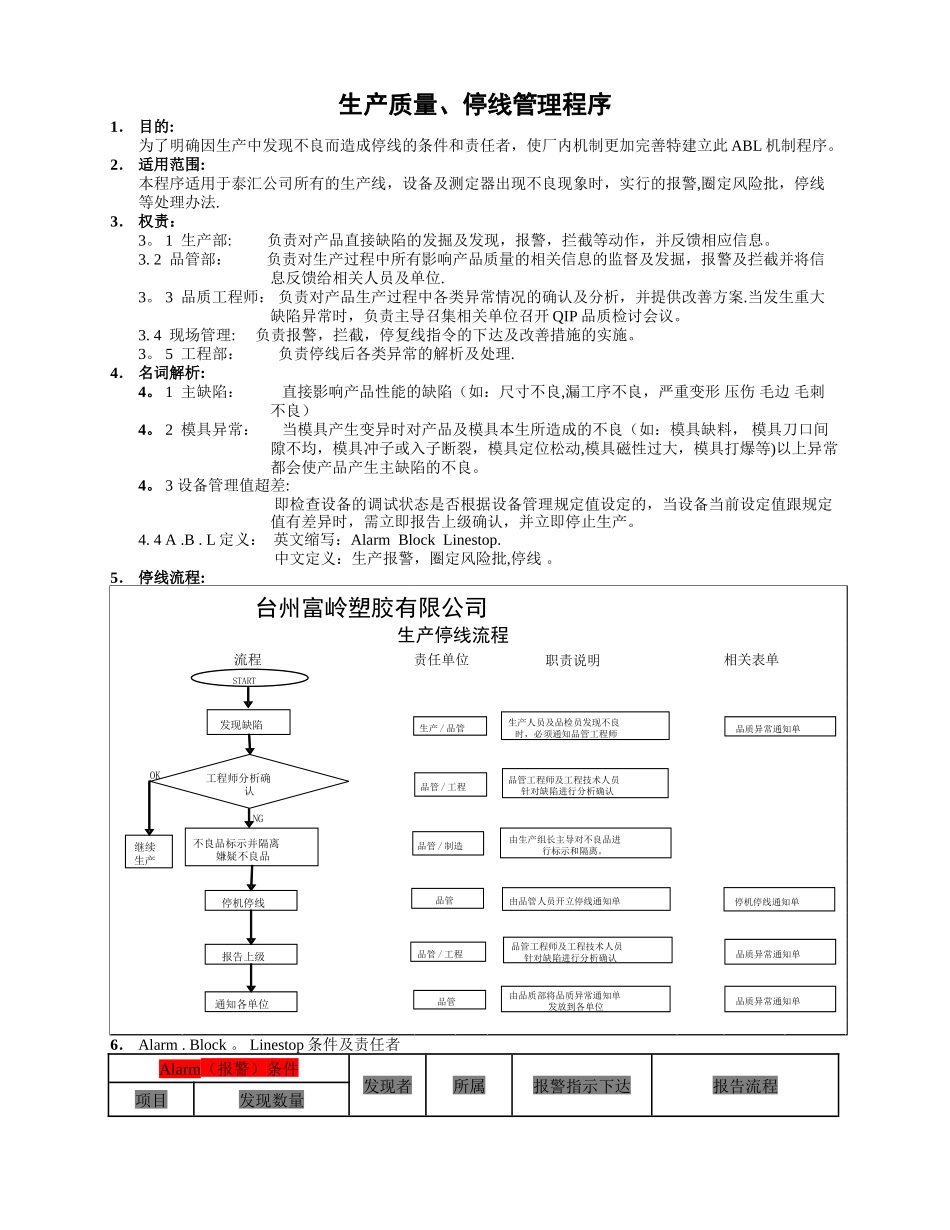

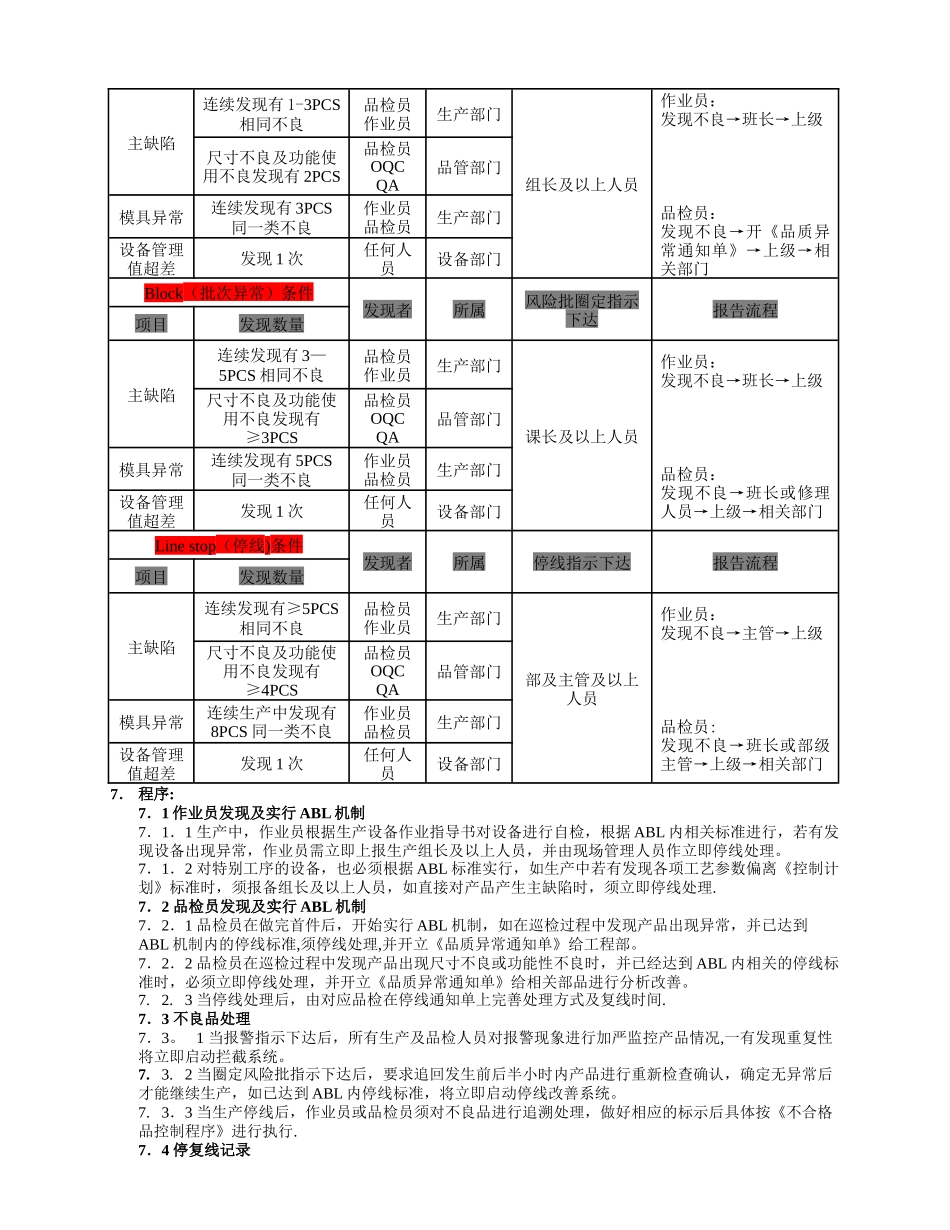

生产质量、停线管理程序1. 目的:为了明确因生产中发现不良而造成停线的条件和责任者,使厂内机制更加完善特建立此 ABL 机制程序。2. 适用范围:本程序适用于泰汇公司所有的生产线,设备及测定器出现不良现象时,实行的报警,圈定风险批,停线等处理办法.3. 权责:3。 1 生产部: 负责对产品直接缺陷的发掘及发现,报警,拦截等动作,并反馈相应信息。3. 2 品管部: 负责对生产过程中所有影响产品质量的相关信息的监督及发掘,报警及拦截并将信息反馈给相关人员及单位.3。 3 品质工程师: 负责对产品生产过程中各类异常情况的确认及分析,并提供改善方案.当发生重大缺陷异常时,负责主导召集相关单位召开 QIP 品质检讨会议。3. 4 现场管理: 负责报警,拦截,停复线指令的下达及改善措施的实施。3。 5 工程部: 负责停线后各类异常的解析及处理.4. 名词解析:4。 1 主缺陷: 直接影响产品性能的缺陷(如:尺寸不良,漏工序不良,严重变形 压伤 毛边 毛刺不良) 4。 2 模具异常: 当模具产生变异时对产品及模具本生所造成的不良(如:模具缺料, 模具刀口间隙不均,模具冲子或入子断裂,模具定位松动,模具磁性过大,模具打爆等)以上异常都会使产品产生主缺陷的不良。4。 3 设备管理值超差: 即检查设备的调试状态是否根据设备管理规定值设定的,当设备当前设定值跟规定值有差异时,需立即报告上级确认,并立即停止生产。4. 4 A .B . L 定义: 英文缩写:Alarm Block Linestop. 中文定义:生产报警,圈定风险批,停线 。5. 停线流程:6. Alarm . Block 。 Linestop 条件及责任者Alarm(报警)条件发现者所属报警指示下达报告流程项目发现数量职责说明流程台州富岭塑胶有限公司生产停线流程相关表单责任单位START发现缺陷停机停线生产 / 品管品管停机停线通知单不良品标示并隔离嫌疑不良品品管 / 制造工程师分析确认NGOK继续生产品管 / 工程品管工程师及工程技术人员针对缺陷进行分析确认由品管人员开立停线通知单由生产组长主导对不良品进行标示和隔离。生产人员及品检员发现不良时,必须通知品管工程师品质异常通知单报告上级品管 / 工程品管工程师及工程技术人员针对缺陷进行分析确认品质异常通知单通知各单位品管品质异常通知单由品质部将品质异常通知单发放到各单位主缺陷连续发现有 1-3PCS相同不良品检员作业员生产部门组长及以上人员作业员:发现不良→班长→上级 品检员:发现...