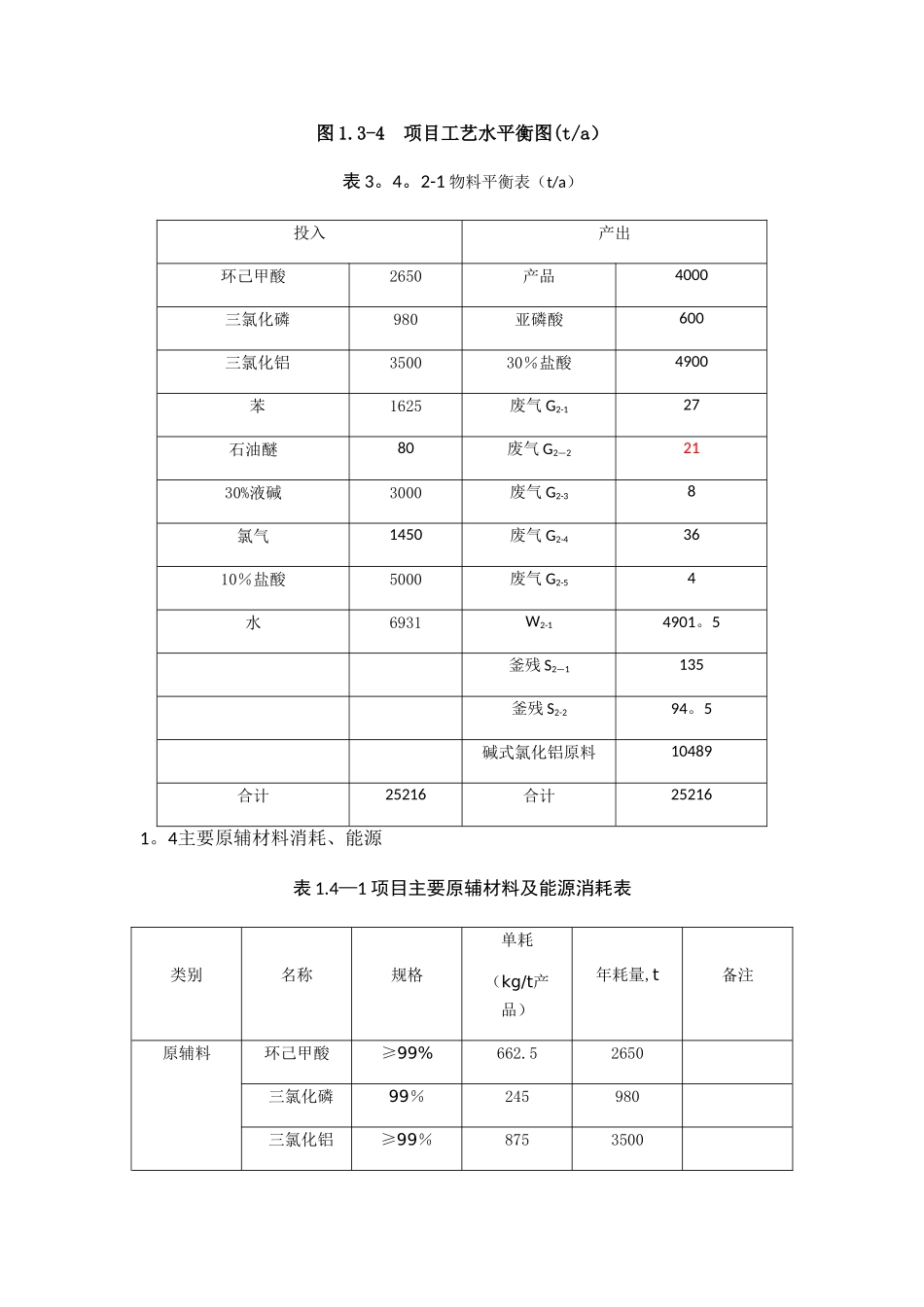

1、 4000t/aα—羟基环己基甲酰苯项目1。1 化学方程式副反应:1。2 生产工艺流程(1) 项目生产工艺流程及污染物产生点位见图 1.2—1。备注: Gn—废气污染物、Wn—水污染物、Sn—固体废物.图 1。2—1 项目生产工艺流程及污染物产生点位图(2)工艺过程简述:a、酰氯化将一定量的环己甲酸及三氯化磷加入酰氯化釜,蒸汽加热至 70℃,常压下进行酰氯化反应,反应结束后过滤,中间产品环己酰氯进库.副产品亚磷酸出售。b、合成将一定量的三氯化铝和苯加入合成釜,滴加环己酰氯,冷冻盐水控制温度20℃左右进行反应,反应过程中产生的氯化氢气体经水吸收生成副产品盐酸(未吸收含氯气、HCl 废气 G2-1去废气处理装置)。反应结束后合成液去水解釜。(本条件下生产的产品的规格为 99.5%)c、水解、酸洗向水解釜中加入一定量水,保持温度 40℃进行水解,水解结束后,下层废水去碱式氯化铝工段。再向釜中加入水和盐酸,升温至 55℃进行酸洗,下层的废水去碱式氯化铝工段,上层去脱溶釜.d、脱溶蒸汽加热至 110℃,常压下进行脱溶,脱出的苯去苯中间罐回用(含苯不凝废气 G2—2去废气处理装置),剩余物去氯化釜。e、氯化向氯化釜中缓慢通入氯气,用循环水将釜温冷却至 45℃进行氯化反应。反应过程中产生的氯化氢气体经水吸收后生成副产品盐酸。反应结束后,氯化液去碱解釜。f、碱解碱解釜中加入一定量的氢氧化钠溶液和水,蒸汽加热至 65℃进行碱解。结束后,分层,下层废水 W2—1去厂污水预处理设施.上层有机层去精馏釜。g、精馏将精馏釜用导热油加热至 190℃、—0。1KPa 下精馏,α—羟基环己基甲酰苯粗品去结晶釜(含 α—羟基环己基甲酰苯不凝废气 G2—3去废气处理装置)。h、结晶向结晶釜中加入一定量的石油醚、冷冻盐水冷却至 5℃进行结晶,结晶结束后,去滤槽过滤,液相可再次回用或去脱溶釜,脱出石油醚,脱溶后的物料进精馏釜进行缩环使用(含石油醚不凝废气 G2-3去废气处理装置),固相去烘房烘干后即得 α—羟基环己基甲酰苯成品。1.3 物料平衡分析4000t/aα—羟基环己基甲酰苯项目物料平衡情况见图.备注: Gn-废气污染物、Wn—水污染物、Sn-固体废物.图 1.3-1 4000t/aα—羟基环己基甲酰苯项目物料平衡图 (t/a)苯的物料平衡见图 3.4.2-3。图 1.3—2 苯物料平衡(t/a)石油醚的物料平衡见图 3。4.2-4。图 1。3—3 石油醚物料平衡(t/a)项目的工艺水平衡见图 3。4.2-5。图 1.3-4 项目工艺水平衡图(t/a)表 3。4。2-1 物料平衡...