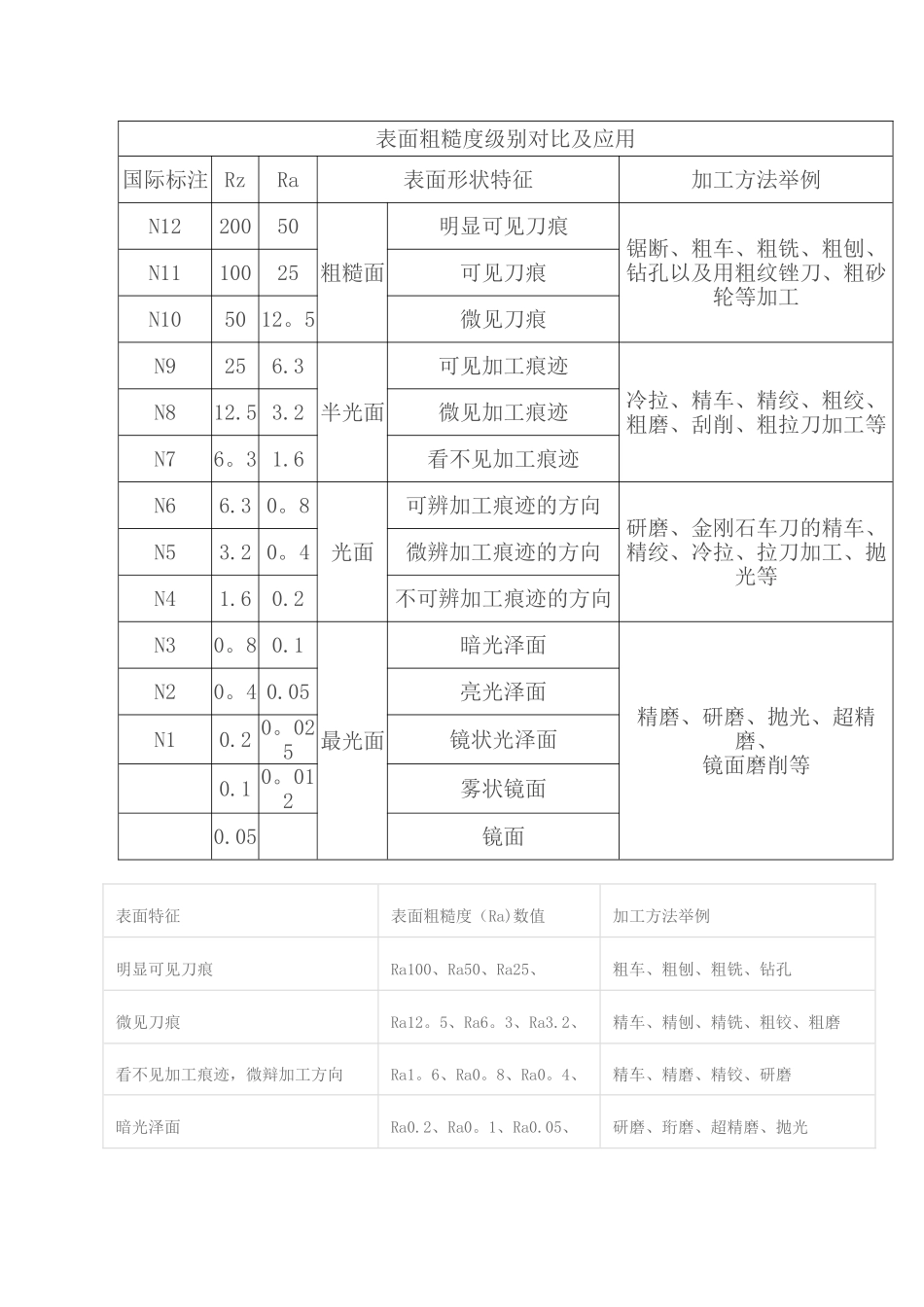

表面粗糙度级别对比及应用国际标注 RzRa表面形状特征加工方法举例N1220050粗糙面明显可见刀痕锯断、粗车、粗铣、粗刨、钻孔以及用粗纹锉刀、粗砂轮等加工N1110025可见刀痕N1050 12。5微见刀痕N9 256.3半光面可见加工痕迹冷拉、精车、精绞、粗绞、粗磨、刮削、粗拉刀加工等N8 12.5 3.2微见加工痕迹N7 6。3 1.6看不见加工痕迹N6 6.3 0。8光面可辨加工痕迹的方向研磨、金刚石车刀的精车、精绞、冷拉、拉刀加工、抛光等N5 3.2 0。4微辨加工痕迹的方向N4 1.60.2不可辨加工痕迹的方向N3 0。8 0.1最光面暗光泽面精磨、研磨、抛光、超精磨、镜面磨削等N2 0。4 0.05亮光泽面N1 0.2 0。025镜状光泽面 0.1 0。012雾状镜面 0.05 镜面表面特征表面粗糙度(Ra)数值加工方法举例明显可见刀痕Ra100、Ra50、Ra25、粗车、粗刨、粗铣、钻孔微见刀痕Ra12。5、Ra6。3、Ra3.2、精车、精刨、精铣、粗铰、粗磨看不见加工痕迹,微辩加工方向Ra1。6、Ra0。8、Ra0。4、精车、精磨、精铰、研磨暗光泽面Ra0.2、Ra0。1、Ra0.05、研磨、珩磨、超精磨、抛光镜面 0.006 微米雾状镜面 0。012镜状光泽面 0。025亮光泽面 0。05暗光泽面 0.1不可见加工痕迹的方向 0。2可见加工痕迹方向 0。8微见加工痕迹方向 0。4看不清加工痕迹方向 1。6微见加工痕迹方向 3。2可见加工痕迹方向 6.3微见刀痕 12.51 级Ra 值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采纳2 级Ra 值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3 级Ra 值不大于\μm=12。5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4 级Ra 值不大于\μm=6。3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5 级Ra 值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮 1~2 点/cm^2、拉、磨、 锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件...