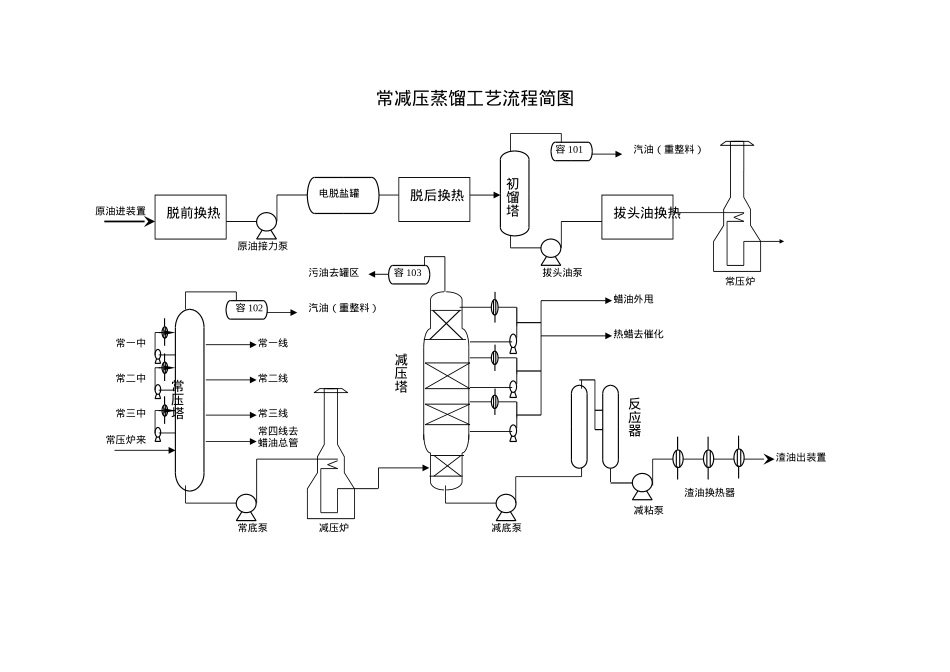

常减压车间事故处理应急预案汇编 王绣程 二 00 四年四月常减压蒸馏工艺流程简图常压塔原油进装置原油接力泵电脱盐罐脱后换热拔头油换热脱前换热拔头油泵常压炉初馏塔减压塔减压炉常底泵减底泵减粘泵反应器汽油(重整料)汽油(重整料)常一线常二线常三线常四线去蜡油总管常压炉来常一中常二中常三中热蜡去催化蜡油外甩污油去罐区渣油换热器渣油出装置容 102容 101容 103一、常减压车间事故处理应急预案 第一节装置概况1、装置简介1.1 装置概况常减压车间共有 7 套装置,分别是一、二套电脱盐,一、二套常减压蒸馏,一、二套电化学精制,一套延迟减粘,其中除一、二套电脱盐外,其余 5 套装置属于分公司监控的关键生产装置。一套常减压蒸馏是原油一次加工装置,原设计年加工胜利原油 250“”“”万吨,与其配套的有 电脱盐 和 电化学精制 两套装○“置,于一九八年十月投产,一九八七年五月,与其配套又新增一套渣油 减粘”裂化 装置。二套常减压蒸馏年加工进口轻质原油 150 万吨,装置主要设备实际加工能力是按加工 200“”万吨进口轻质原油设计的。与其配套的有 电脱盐 和“”电化学精制 两套装置,于一九九七年五月投产。—常减压车间主要生产方案为汽油(重整料、石脑油)灯油(航煤料、溶剂——油)轻柴(军柴)重柴等几个方案。常压部分主要产品有汽油、重整料、石脑油、灯油、航煤料、200#溶剂油、轻柴、军柴与重柴,这些产品分别进入电化学精制。减压蜡油(常重)作催化裂化原料;减压渣油除部分作催化裂化、氧化沥青原料外,其余经减粘后作自用燃料与商品燃料调合组分。1.2 装置工艺流程说明:原油经 004#线进装置,与注入的含盐污水混合后,分两路进入脱前换热器换热,换热到120~135℃后进入电脱盐罐进行脱盐、脱水。经二级电脱盐后,原油经接力泵增压进入脱后换热器换热,换热到达215℃左右,进入初馏塔进行闪蒸。初馏塔塔顶生产汽油(或重整料),初馏塔塔底拔头油用泵抽出进入三段换热,然后分成四路进入常压炉,加热至 355~367℃,再合并成一路入常压塔。在常压塔共有三个侧线抽出,常一线、常二线、常三线,它们经泵抽出送至电离器进行电精制,合格后送出装置。为了保证常压塔汽液相平衡,共设有三个中段回流,常一中、常二中、常三中。常底重油自塔底用泵抽出,分四路进入减压炉加热至370~380℃后,合并成一路进入减压塔,减顶油气、蒸汽、不凝气自挥发线经增压器进入冷凝冷却器,进容-103 分液...