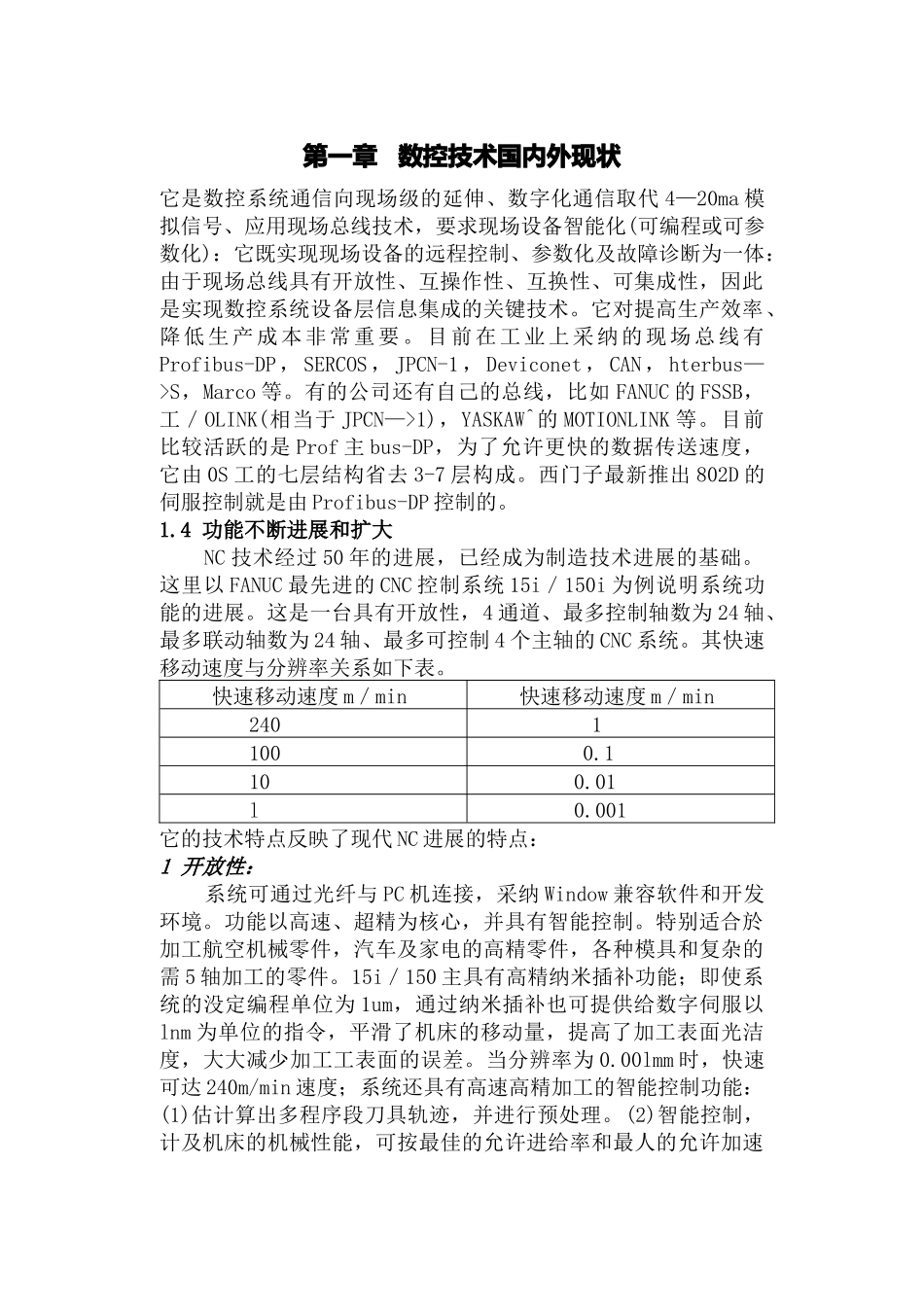

第一章数控技术国内外现状 它是数控系统通信向现场级的延伸、数字化通信取代 4—20ma 模拟信号、应用现场总线技术,要求现场设备智能化(可编程或可参数化):它既实现现场设备的远程控制、参数化及故障诊断为一体:由于现场总线具有开放性、互操作性、互换性、可集成性,因此是实现数控系统设备层信息集成的关键技术。它对提高生产效率、降低生产成本非常重要。目前在工业上采纳的现场总线有Profibus-DP , SERCOS ,JPCN-1 ,Deviconet, CAN, hterbus—>S,Marco 等。有的公司还有自己的总线,比如 FANUC 的 FSSB,工/OLINK(相当于 JPCN—>1),YASKAW^的 MOTIONLINK 等。目前比较活跃的是 Prof 主 bus-DP,为了允许更快的数据传送速度,它由 0S 工的七层结构省去 3-7 层构成。西门子最新推出 802D 的伺服控制就是由 Profibus-DP 控制的。 1.4 功能不断进展和扩大 NC 技术经过 50 年的进展,已经成为制造技术进展的基础。这里以 FANUC 最先进的 CNC 控制系统 15i/150i 为例说明系统功能的进展。这是一台具有开放性,4 通道、最多控制轴数为 24 轴、最多联动轴数为 24 轴、最多可控制 4 个主轴的 CNC 系统。其快速移动速度与分辨率关系如下表。快速移动速度 m/min快速移动速度 m/min24011000.1100.01l0.001它的技术特点反映了现代 NC 进展的特点: 1 开放性: 系统可通过光纤与 PC 机连接,采纳 Window 兼容软件和开发环境。功能以高速、超精为核心,并具有智能控制。特别适合於加工航空机械零件,汽车及家电的高精零件,各种模具和复杂的需 5 轴加工的零件。15i/150 主具有高精纳米插补功能;即使系统的没定编程单位为 1um,通过纳米插补也可提供给数字伺服以lnm 为单位的指令,平滑了机床的移动量,提高了加工表面光洁度,大大减少加工工表面的误差。当分辨率为 0.00lmm 时,快速可达 240m/min 速度;系统还具有高速高精加工的智能控制功能:(1)估计算出多程序段刀具轨迹,并进行预处理。(2)智能控制,计及机床的机械性能,可按最佳的允许进给率和最人的允许加速度 J:作,使机床的功能得到最大的发挥。以便降低加工时间,提高效率,同时提高加工精度。(3)系统可在分辨率为 1nm 时工作,适用於控制超精机械。 2 高级复杂的功能: 15i/150i 可进行各种数学的插补,如直线、圆弧、螺旋线、渐开线、螺旋渐开线、样条等插补。也可以进行 NURBS(Non uniform rat...