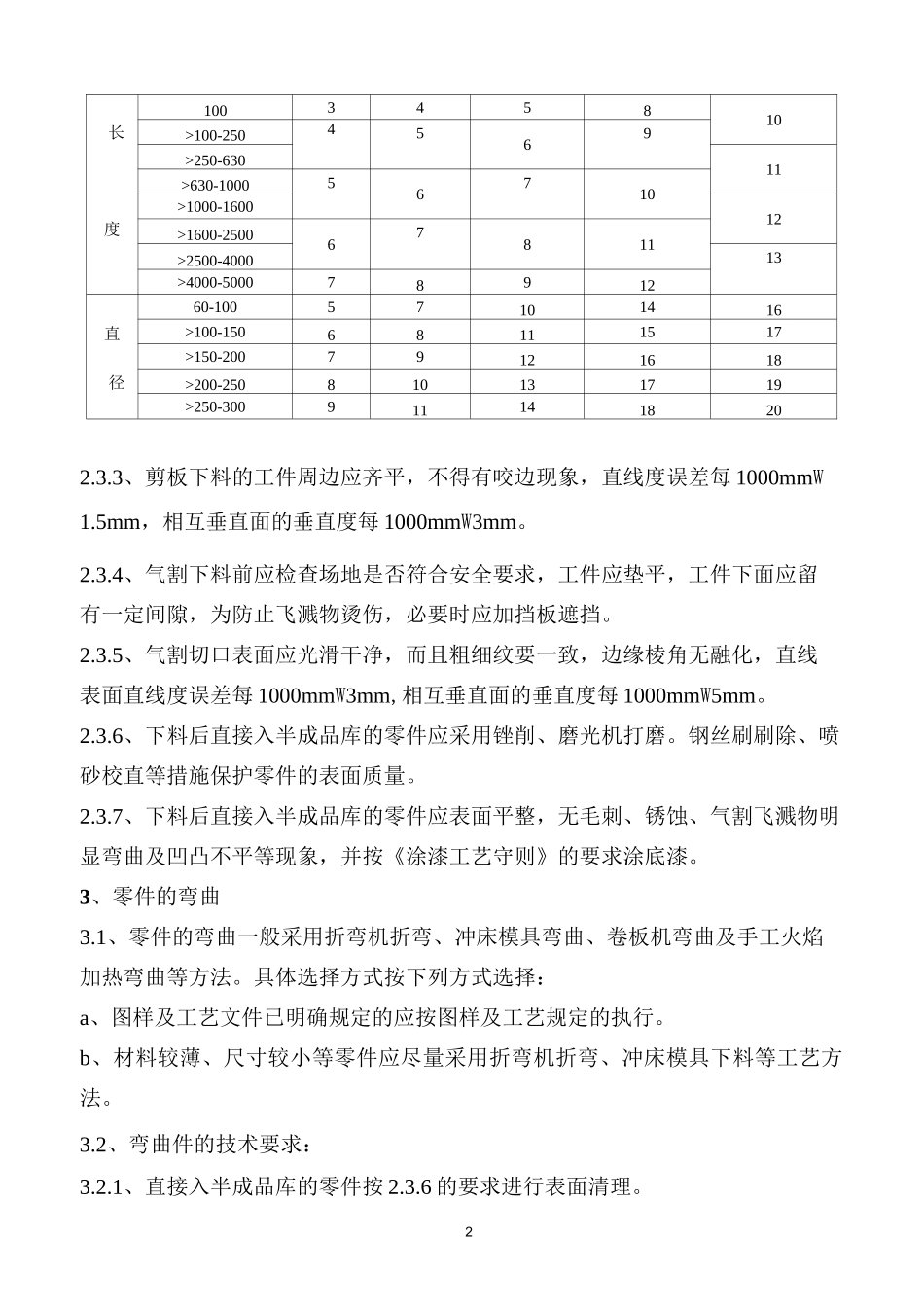

1钣金与焊接工艺规范1、总则1.1、本守则规定了钣金件、焊接件在下料、折弯、焊接、清理、焊接等主要工序的工艺守则。1.2、当本守则与工艺文件和图纸冲突时,以工艺文件和图纸为准。2、零件的下料2.1、材料的清理:2.1.1、零件使用的板、型材原则上要求下料前进行抛喷丸清理后在进行切割。尤其是图纸尺寸小、下料后和焊接后难以进行抛丸清理的小件,更要在下料前进行清理。2.1.2、振动类工件,必须使用原平板,或者依照图纸要求材质使用板材。所使用的板型材必须进行焊前清理。2.2、钣金件的下料一般采用砂轮切割机下料、剪板机下料、冲床下料、手工气割下料、自动气割下料、等离子切割下料等方式,具体下料方式一般按以下原则进行选择:a、图样及工艺文件已明确规定的应按照图样及工艺规定的执行。b、适用剪板机下料的必须用剪板机下料。c、型钢下料应尽量采用切割机下料。d、适用自动气割机下料的应尽量采用自动气割机下料。e、图样要求下料表面粗糙度 RaW25 的应采用剪板下料、自动气割机下料。2.3、零件下料技术要求:2.3.1、下料尺寸应符合图样及工艺文件的要求。2.3.2、下料后进行机械加工的零件应留有合理的加工余量。手工气割下料毛坯每边加工余量(参考件)毛坯长度和直径毛坯厚度W25>25-50>50-100>100-200>200-300每边留量2长度100345810>100-2504569>250-63011>630-100056710>1000-160012>1600-250067811>2500-400013>4000-500078912直径60-10057101416>100-15068111517>150-20079121618>200-250810131719>250-3009111418202.3.3、剪板下料的工件周边应齐平,不得有咬边现象,直线度误差每 1000mmW1.5mm,相互垂直面的垂直度每 1000mmW3mm。2.3.4、气割下料前应检查场地是否符合安全要求,工件应垫平,工件下面应留有一定间隙,为防止飞溅物烫伤,必要时应加挡板遮挡。2.3.5、气割切口表面应光滑干净,而且粗细纹要一致,边缘棱角无融化,直线表面直线度误差每 1000mmW3mm,相互垂直面的垂直度每 1000mmW5mm。2.3.6、下料后直接入半成品库的零件应采用锉削、磨光机打磨。钢丝刷刷除、喷砂校直等措施保护零件的表面质量。2.3.7、下料后直接入半成品库的零件应表面平整,无毛刺、锈蚀、气割飞溅物明显弯曲及凹凸不平等现象,并按《涂漆工艺守则》的要求涂底漆。3、零件的弯曲3.1、零件的弯曲一般采用折弯机折弯、冲床模具弯曲、卷板机弯曲及手工火焰加热弯曲等方法。具体选择方式按下列方式选择:a、图样及工艺文件已明确规定的应按图...