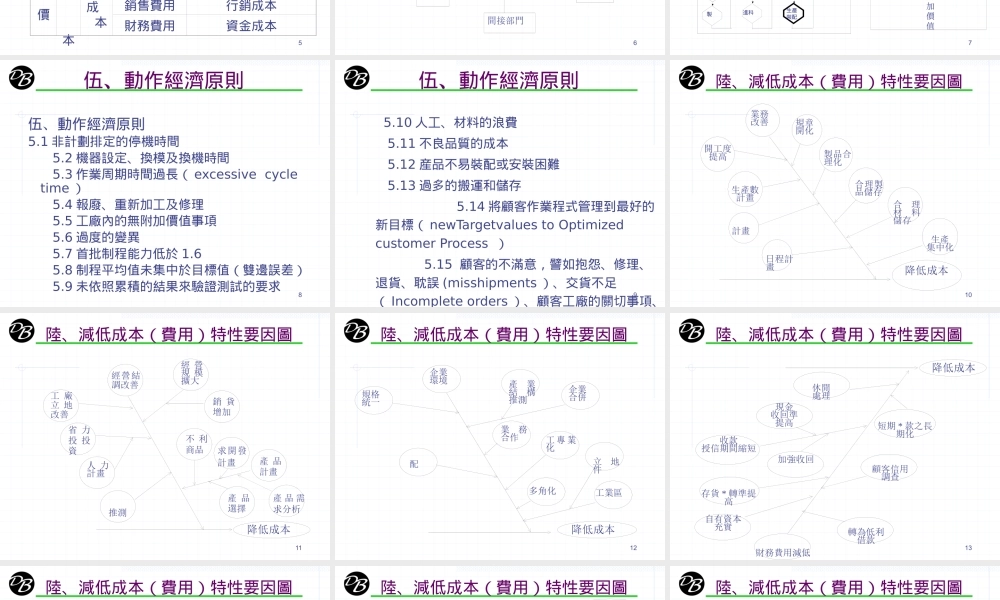

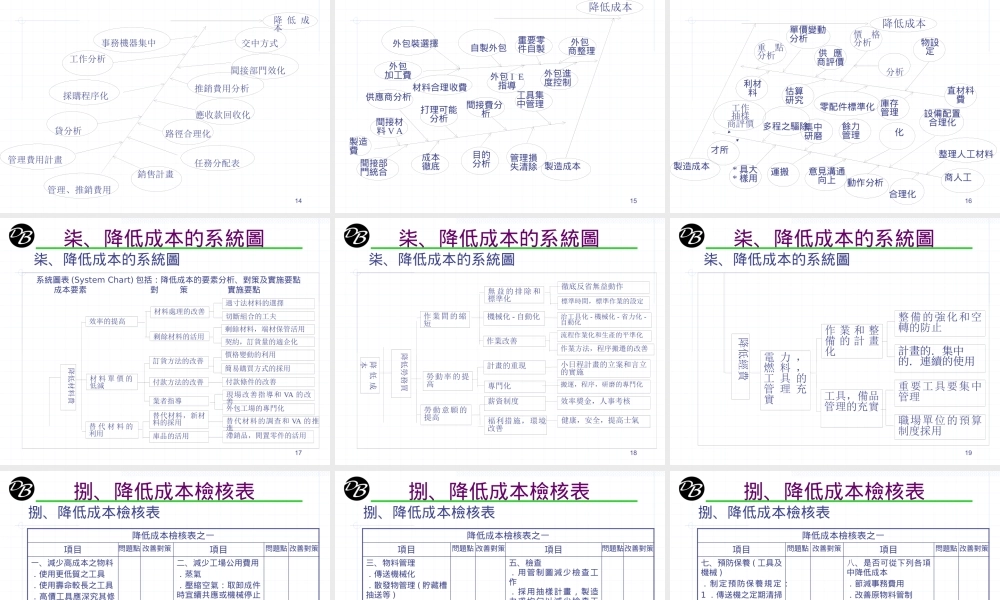

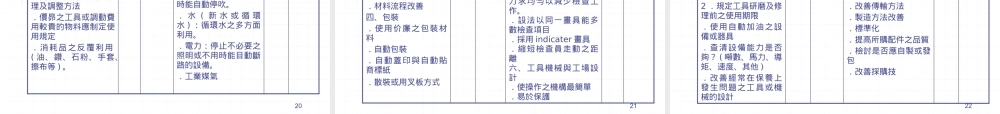

如何降低生產成本05/11/20251目 錄壹、浪費概念貳、成本與利益參、浪費的領域肆、只有 5% 有附加價值伍、動作經濟原則陸、減低成本 ( 費用 ) 特性要因圖柒、降低成本的系統圖捌、降低成本檢核表 2目 錄玖、附錄一領班們可以改善之 151 種浪費一、前言二、時間的浪費三、創意的浪費四、材料與供應品之浪費五、機械與設備之浪費六、人才的浪費七、意外事故的浪費八、缺乏合作的浪費九、空間的浪費3壹、浪費概念壹、浪費概念. 10% 浪費= 100% 營業額.第二次浪費更可怕.時間管理 ( 計劃、優先、集中、不拖延、時段 、困難先作 ).間接部門之浪費更被重視.否定傳統.只有 5% 是有附加價值. 1/PPM→0 不良浪費?4貳、成本與利益貳、成本與利益 售 價 利益 總 成 本 直 接 成 本直接材料 製造成本直接人工 間 接 成 本制造費用管理費用管理成本銷售費用行銷成本財務費用資金成本5參、浪費的領域 參、浪費的領域 時間浪費間接部門材料意外事故空間創意人力設備6肆、只有 5% 有附加價值 肆、只有 5% 有附加價值 圖一、生產流程中的附加價值觀念圖、二材料的附加價值 成 合格* 商盛定比價製產品設計零 * 件送機品至工程部核定零組件**下訂草** 生產之前 * 時間進科**零組件 達 * 房準品上生產線 * 料 送到生產線生產裝配成品檢數成品倉庫出貨5%附加價值材料儲存及 搬運 95%7伍、動作經濟原則 伍、動作經濟原則 5.1 非計劃排定的停機時間 5.2 機器設定、換模及換機時間 5.3 作業周期時間過長( excessive cycle time ) 5.4 報廢、重新加工及修理 5.5 工廠內的無附加價值事項 5.6 過度的變異 5.7 首批制程能力低於 1.6 5.8 制程平均值未集中於目標值(雙邊誤差) 5.9 未依照累積的結果來驗證測試的要求8伍、動作經濟原則 5.10 人工、材料的浪費 5.11 不良品質的成本 5.12 産品不易裝配或安裝困難 5.13 過多的搬運和儲存 5.14 將顧客作業程式管理到最好的新目標( newTargetvalues to Optimized customer Process ) 5.15 顧客的不滿意,譬如抱怨、修理、退貨、耽誤 (misshipments )、交貨不足( Incomplete orders )、顧客工廠的關切事項、顧客索賠等。9陸、減低成本(費用)特性要因圖 業務改善規章開化開工度提高計畫日程計畫生產集中化製品合理化合理製品儲存合理材料儲存生產數計畫降低成本10陸、減低成本(費用)特性要因圖 經...