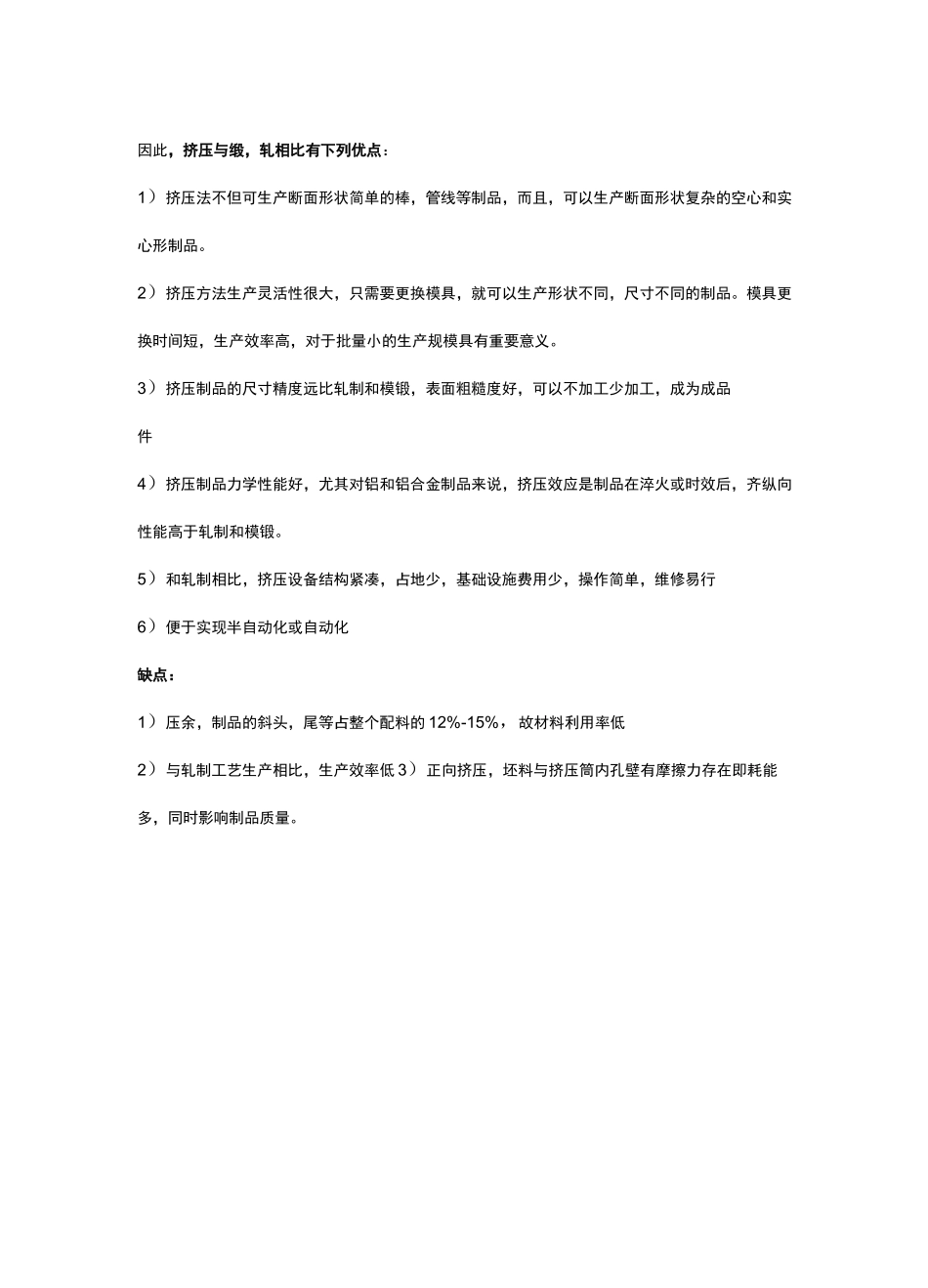

◎林矍机职健示m挤压广泛采用的挤压成型是对放在模具型腔(或挤压筒)内的金属坯料施加强大的压力,迫使金属坯料产生定向塑性变形,从挤压模具的模孔中挤出,从而获得所需断面形状、尺寸并具有一定力学性能的零件或半成品的塑性加工方法。•(1)正挤压法技术成熟,工艺操作简单,生产灵活性,表面好。确定损耗大,广泛应用•(2)反挤压法相反,需要专业的挤压设备和工具,铝制品强度更高•(3)复合挤压法•(4)连续挤压法挤压生产方法,从工艺特点看,具有模锻的特性,即有成型模。模扣方式可以为任何断面,也可以为空心形状。而挤出的制品又可为条形,带状,属于连续成型,故有轧制的特性,因此,挤压与缎,轧相比有下列优点:1)挤压法不但可生产断面形状简单的棒,管线等制品,而且,可以生产断面形状复杂的空心和实心形制品。2)挤压方法生产灵活性很大,只需要更换模具,就可以生产形状不同,尺寸不同的制品。模具更换时间短,生产效率高,对于批量小的生产规模具有重要意义。3)挤压制品的尺寸精度远比轧制和模锻,表面粗糙度好,可以不加工少加工,成为成品件4)挤压制品力学性能好,尤其对铝和铝合金制品来说,挤压效应是制品在淬火或时效后,齐纵向性能高于轧制和模锻。5)和轧制相比,挤压设备结构紧凑,占地少,基础设施费用少,操作简单,维修易行6)便于实现半自动化或自动化缺点:1)压余,制品的斜头,尾等占整个配料的 12%-15%,故材料利用率低2)与轧制工艺生产相比,生产效率低 3)正向挤压,坯料与挤压筒内孔壁有摩擦力存在即耗能多,同时影响制品质量。铝挤型设备,型材挤出过程类似做年糕,一般切断为 6 米/根。铝挤型模铝挤型模是一层一层叠加起来而得到相对复杂的截面的注:铝挤型模一般是根据相应的型材挤压设备开的,一旦转厂,型材模无法通用。加工过程:在加热炉中预热毛坯料,在挤压机和模具中挤压,锯切,拉直,再锯切,并进行时效热处理。1)预热铝棒和挤压工具,铝合金熔点 660°一般加热大于 375°最高可到达 500°2)墩粗挤压刚刚开始时铝棒受到模具的反作用力而变短,变粗,直到铝棒的膨胀受到盛锭筒筒壁制约,然后当压力继续增加,柔软的(仍然是固体)金属没有地方可流,开始从模具的成型孔被挤压到模具的另一端出来,这就是型材。3)清理大约 10%的铝棒被剩余在盛锭筒内,挤压产品从模具处切割下来,在盛锭筒内的剩余金属被清理回收利用。4)热处理热的挤压产品根据合金不同,进行自然冷却,空冷...