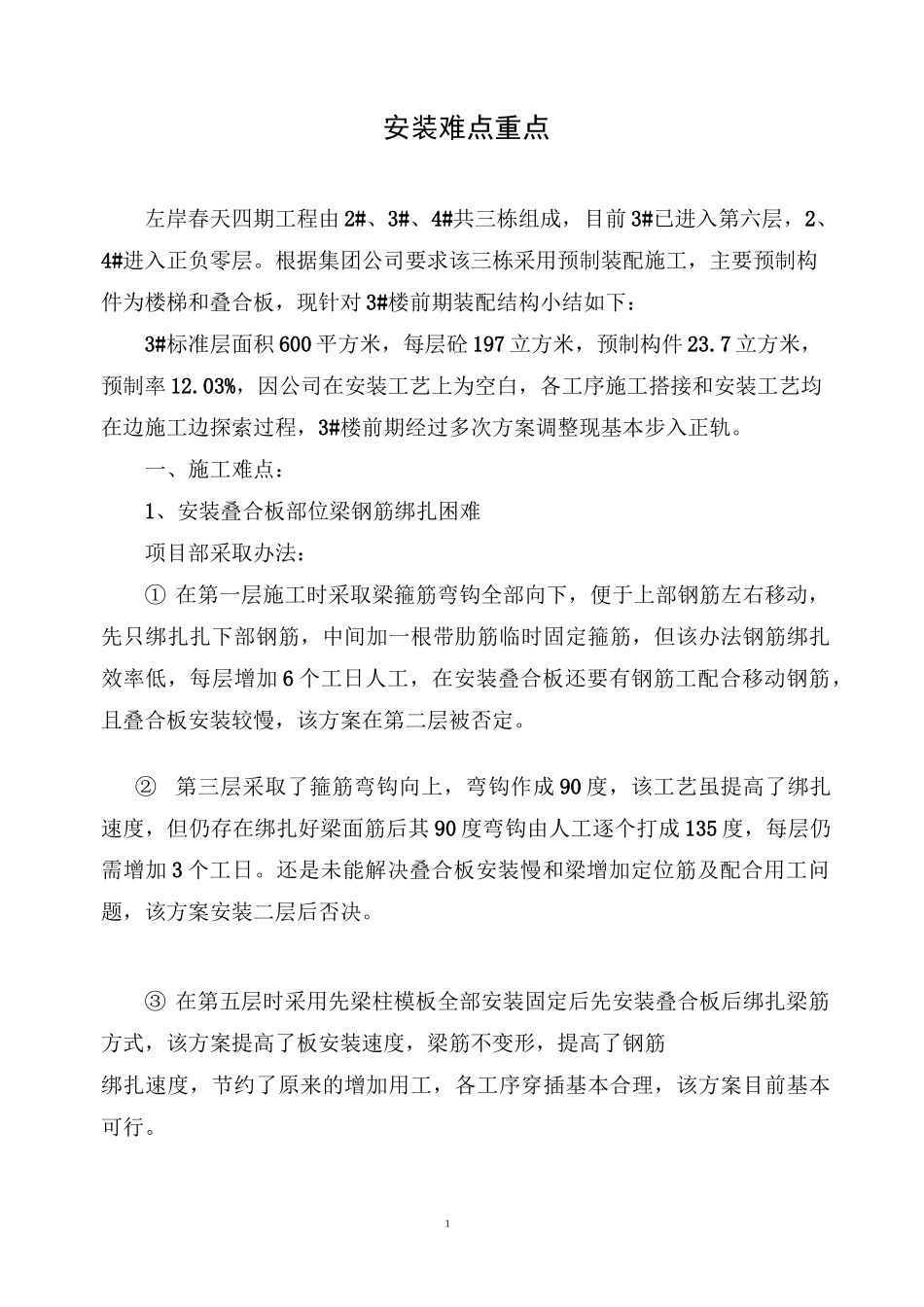

1安装难点重点左岸春天四期工程由 2#、3#、4#共三栋组成,目前 3#已进入第六层,2、4#进入正负零层。根据集团公司要求该三栋采用预制装配施工,主要预制构件为楼梯和叠合板,现针对 3#楼前期装配结构小结如下:3#标准层面积 600 平方米,每层砼 197 立方米,预制构件 23.7 立方米,预制率 12.03%,因公司在安装工艺上为空白,各工序施工搭接和安装工艺均在边施工边探索过程,3#楼前期经过多次方案调整现基本步入正轨。一、施工难点:1、安装叠合板部位梁钢筋绑扎困难项目部采取办法:① 在第一层施工时采取梁箍筋弯钩全部向下,便于上部钢筋左右移动,先只绑扎扎下部钢筋,中间加一根带肋筋临时固定箍筋,但该办法钢筋绑扎效率低,每层增加 6 个工日人工,在安装叠合板还要有钢筋工配合移动钢筋,且叠合板安装较慢,该方案在第二层被否定。②第三层采取了箍筋弯钩向上,弯钩作成 90 度,该工艺虽提高了绑扎速度,但仍存在绑扎好梁面筋后其 90 度弯钩由人工逐个打成 135 度,每层仍需增加 3 个工日。还是未能解决叠合板安装慢和梁增加定位筋及配合用工问题,该方案安装二层后否决。③ 在第五层时采用先梁柱模板全部安装固定后先安装叠合板后绑扎梁筋方式,该方案提高了板安装速度,梁筋不变形,提高了钢筋绑扎速度,节约了原来的增加用工,各工序穿插基本合理,该方案目前基本可行。22、叠合板与梁模板安装后水平缝易漏浆,梁柱模上口水平控制难度较大项目部在一至四层施工时只控制梁上口水平,因原梁未加固便盖板,上口始终存在漏浆现象。解决方案:在安装板前全数检查梁上口与剪力墙是否水平,须采取先加固梁柱模板后再安装叠合板,在安装叠合板时采用 3MM 厚泡沫双面胶满贴盖模板上口内侧,安装叠合板时四人各控制 1 个板角,确保叠合板位置准确一次到位,不再移动,一次成活。3、叠合板下部支撑杆件支撑用工较多,拆动不方便,项目部解决方法:① 、首层安装时,在图上定点,木工搭设脚手架时一起搭设支撑立杆。但因支撑立杆的长度在 2.6~2.75 米之间,与租赁市场该型号为非标件,必须重新锯材,但在实际操作中,这种非标件与 2.8 米的标准件差距小不易识别,容易混淆使用,增加了非标件使用数量,成本较高,该方案在实施一次后否定掉。② 、第二层叠合板安装时,支撑立杆由安装班组在模板支撑架完工后再搭设,每块板设四个支撑点,立杆还是与脚手架相连,立杆上加顶托加横木枋,但该方法立杆用量较多,工人安...