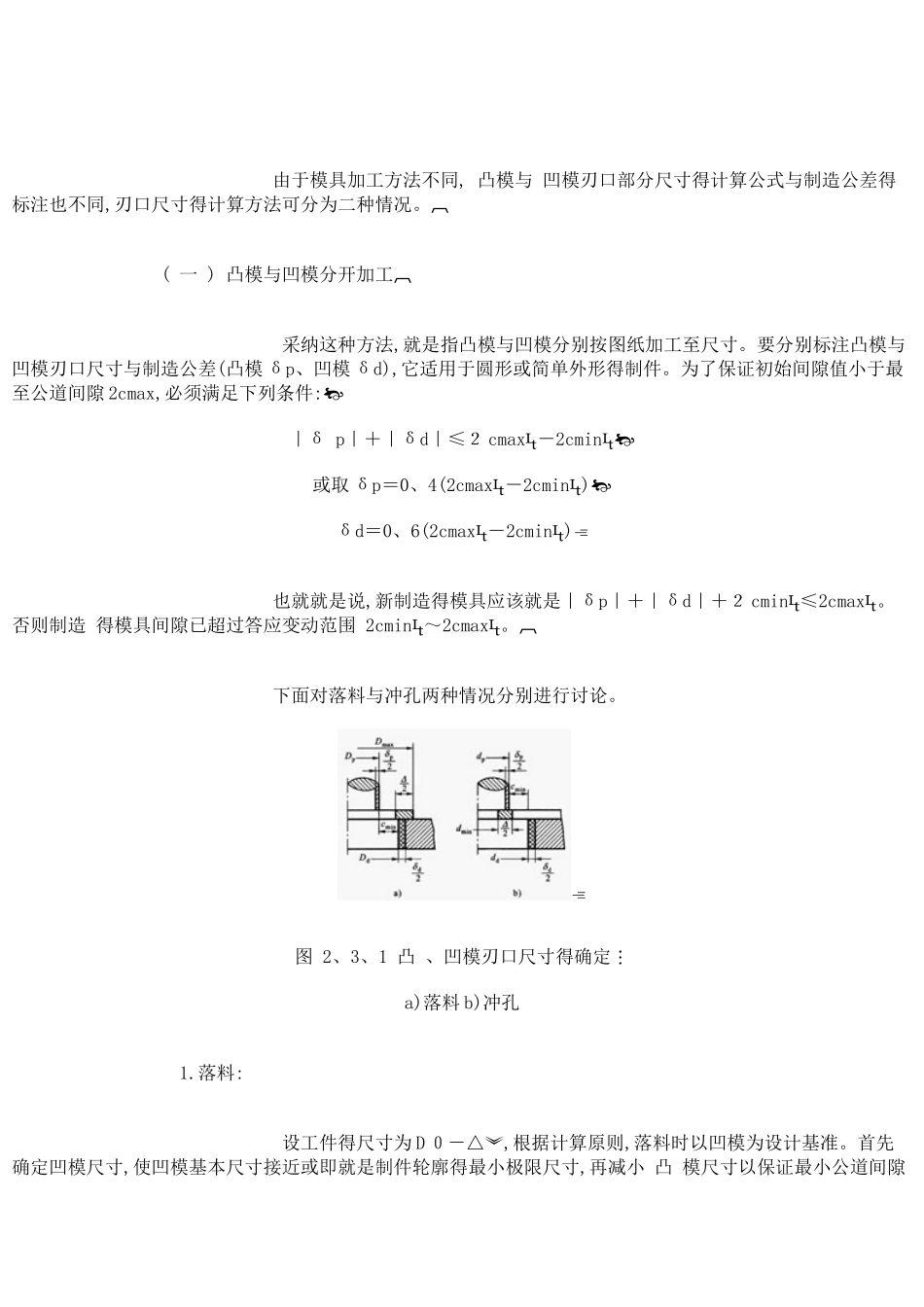

凸模与凹模刃口尺寸得计算 刃口尺寸计算得基本原则 冲裁件得尺寸精度主要决定于模具刃口得尺寸精度,模具得公道间隙值也要靠模具刃口尺寸及制造精度来保证。正确确定模具刃口尺寸及其制造公差,就是设计冲裁 模主要 任务之一。从生产实践中可以发现: 1.由于 凸 、凹模之间存在间隙,使落下 得料或冲出 得孔都带有锥度,且落料件得大端尺寸即就是凹模尺寸,冲孔件 得小端尺寸 即就是 凸 模尺寸。 2.在丈量与使用中,落料件就是以大端尺寸为基准,冲孔孔径就是 以小端尺寸 为基准。 3.冲裁时, 凸 、凹模要与冲裁件或废物发生摩擦, 凸模愈磨愈 小,凹模 愈磨愈 大,结果使间隙愈用愈 由此在决定模具刃口尺寸及其制造公差时需考虑下述原则: 1.落料件尺寸由凹模尺寸决定, 冲孔时孔得 尺寸由 凸 模尺寸决定。 故设计落料模时 ,以 凹模为基准 ,间隙取在 凸模上 ;设计 冲孔模时 ,以 凸模为 基准,间隙取在凹模上。 2.考虑到冲裁中 凸 、凹模得磨损,设计 落料模时 ,凹模基本尺寸应取尺寸公差范围得较小尺寸;设计冲孔 模时,凸模基本 尺寸则应取工件孔尺寸公差范围内得较大尺寸。这样,在 凸 、凹模磨损到一定程度得情况下,仍能冲出合格制件。 凸 、凹模间隙则取最小公道间隙值。 3.确定冲模刃口制造公差时,应考虑制件得公差要求。假如对刃口精度要求过高( 即制造公差过小 ),会使模具制造困难,增加本钱,延永生产周期;假如对刃口精度要求过低(即制造公差过大 ),则生产出来得制件可能分歧格,会使模具得寿命降低。制件精度与模具制造精度得关系见表 2—1。若制件没有标注公差, 则对于 非 圆形件按国家标准 “非配合尺寸得公差数值”IT14 级处理,冲模则可按 IT11 级制造;对于圆形件,一般可按 IT7~ 6级制造 模具。冲压件得尺寸公差应按“进体”原则标注为单向公差,落料件上偏差为零,下偏差为负;冲孔件上偏差为正,下偏差为零。 2、3、2 刃口尺寸得计算方法 由于模具加工方法不同, 凸模与 凹模刃口部分尺寸得计算公式与制造公差得标注也不同,刃口尺寸得计算方法可分为二种情况。 ( 一 ) 凸模与凹模分开加工 采纳这种方法,就是指凸模与凹模分别按图纸加工至尺寸。要分别标注凸模与凹模刃口尺寸与制造公差(凸模 δp、凹模 δd),它适用于圆形或简单外形得制件。为了保证初始间隙值小于最至公道间隙 2cmax,必须满足下列条件: |δ p|+|δd|...