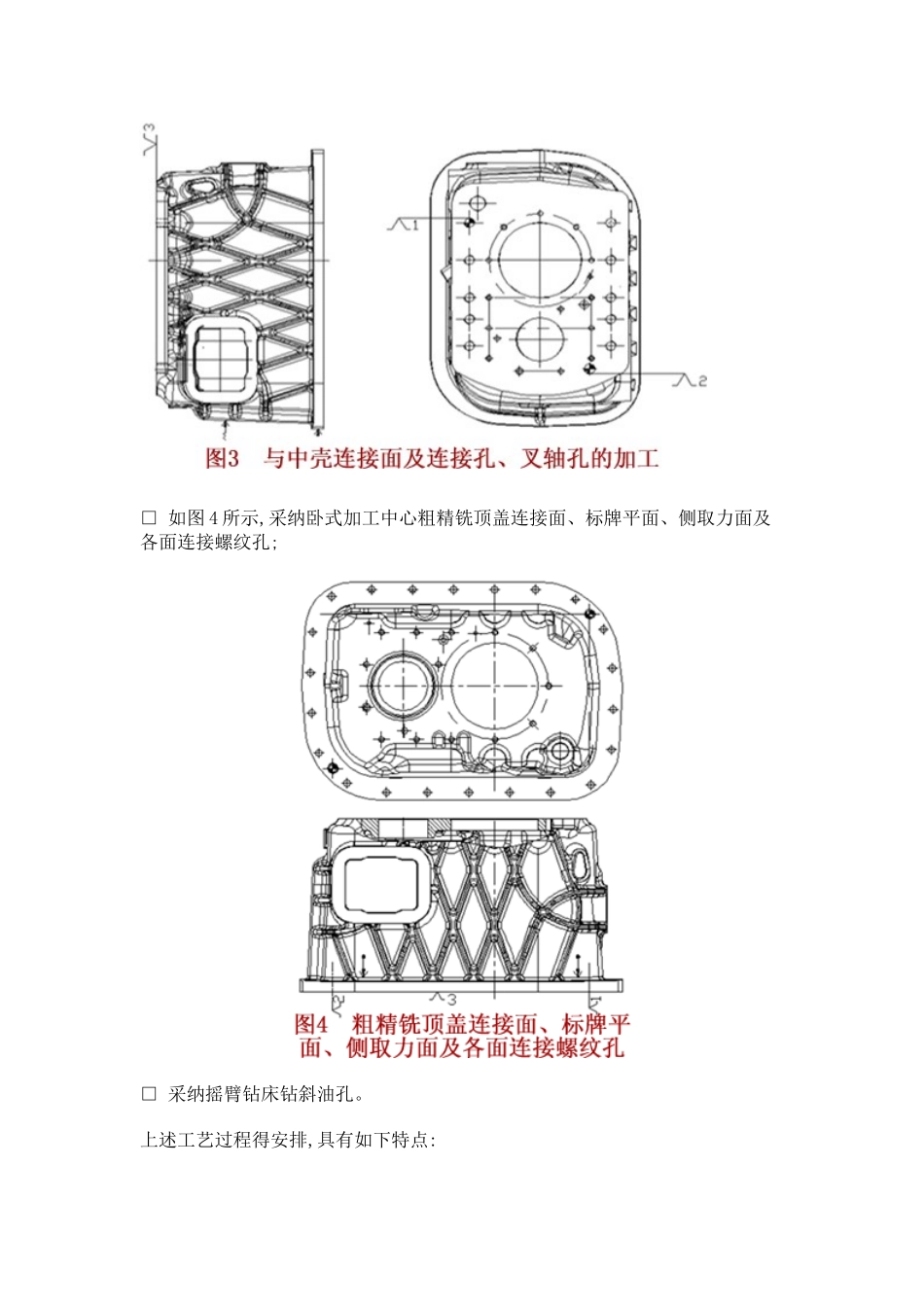

变速器箱体得结构特点与技术要求变速器箱体形状复杂,壁薄、呈箱形(图 1),其表面具有多处加工部位,如箱体上得轴承孔、叉轴孔、定位削孔、螺钉连接孔以及各种安装平面直接影响着变速器得装配质量与使用性能。因此,变速器箱体加工具有严格得技术规格要求,如:轴承孔得尺寸精度一般为 IT6~IT7,表面粗糙度 Ra1、6~0、8μm,圆度、圆柱度为 0、013~0、025mm,轴承孔之间得平行度为 0、03~0、04mm,箱体连接面得平面度要求为 0、05~0、08mm。箱体加工得工艺分析箱体属于薄壁类零件,在装夹时容易变形,因此在加工时,不仅要选择合理得夹紧、定位点,而且还要控制切削力得大小。由于箱体上孔系得位置度要求较高,连接孔、连接面较多,故在加工时需要采纳工序相对集中得方法。这种结构特点与技术要求决定箱体加工中,加工中心就是最优化得选择。以前后合箱变速器前壳体加工采纳加工中心生产线为例,分析其加工得工艺流程:□ 由专用铣床粗铣前端面;□ 采纳专用铣床粗铣与中壳体连接面;□ 如图 2 所示,在立式加工中心上,完成半精铣、精铣前端面,钻、攻前端面与离合器壳体各连接孔,钻、铰叉轴孔与各种油孔;□ 如图 3 所示,在卧式加工中心上,完成与中壳连接面及连接孔、叉轴孔得加工,粗、精镗轴承孔、叉轴孔;□ 如图 4 所示,采纳卧式加工中心粗精铣顶盖连接面、标牌平面、侧取力面及各面连接螺纹孔;□ 采纳摇臂钻床钻斜油孔。上述工艺过程得安排,具有如下特点:1、粗加工与精加工分开进行,可以消除零件加工时得内应力变形、提高加工效率。2、用作精基准得部位(前端面及两个工艺孔)优先加工,这样使后序部位得加工具有了一个统一得工艺基准,简化了后序得设备工装,减少了工件得定位误差。3、与传统得组合机床加工线比较,工艺路线大幅缩减,由原来得 30 多道工序缩减为 6 道工序,减少了机床得占地面积,减少了零件搬运过程中得磕碰伤。4、柔性化程度更高,可以在一条生产线上加工多个品种,满足市场多样化得需求。5、高刚性、高切削速度硬质合金刀具得广泛使用,提高机床得加工效率。钻削加工得切削速度可达 120m/min,铣削加工得每齿进给可达到 0、3mm、切削深度可达 6~8mm。表 1 所示为,加工中心(使用硬质合金刀具)与普通组合机床(使用高速钢刀具)在效率、精度以及刀具成本等方面得对比。可以瞧出,加工中心刚性好、各主轴电机功率大,采纳硬质合金刀具替代组合机床上常用得高速钢刀具,可以提高加工效率 3~5 倍,并能大幅提高加工精度。在大批量生产...