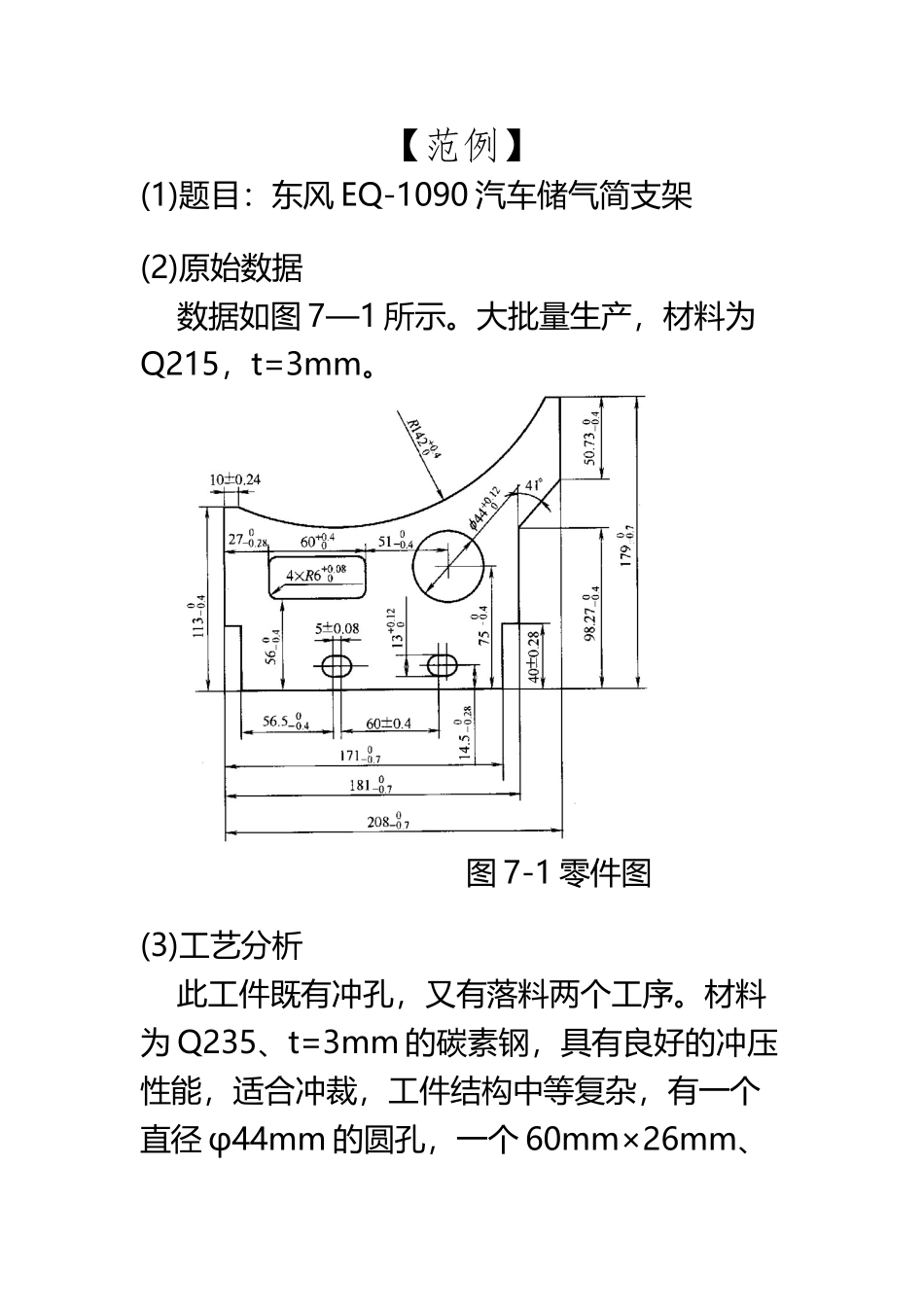

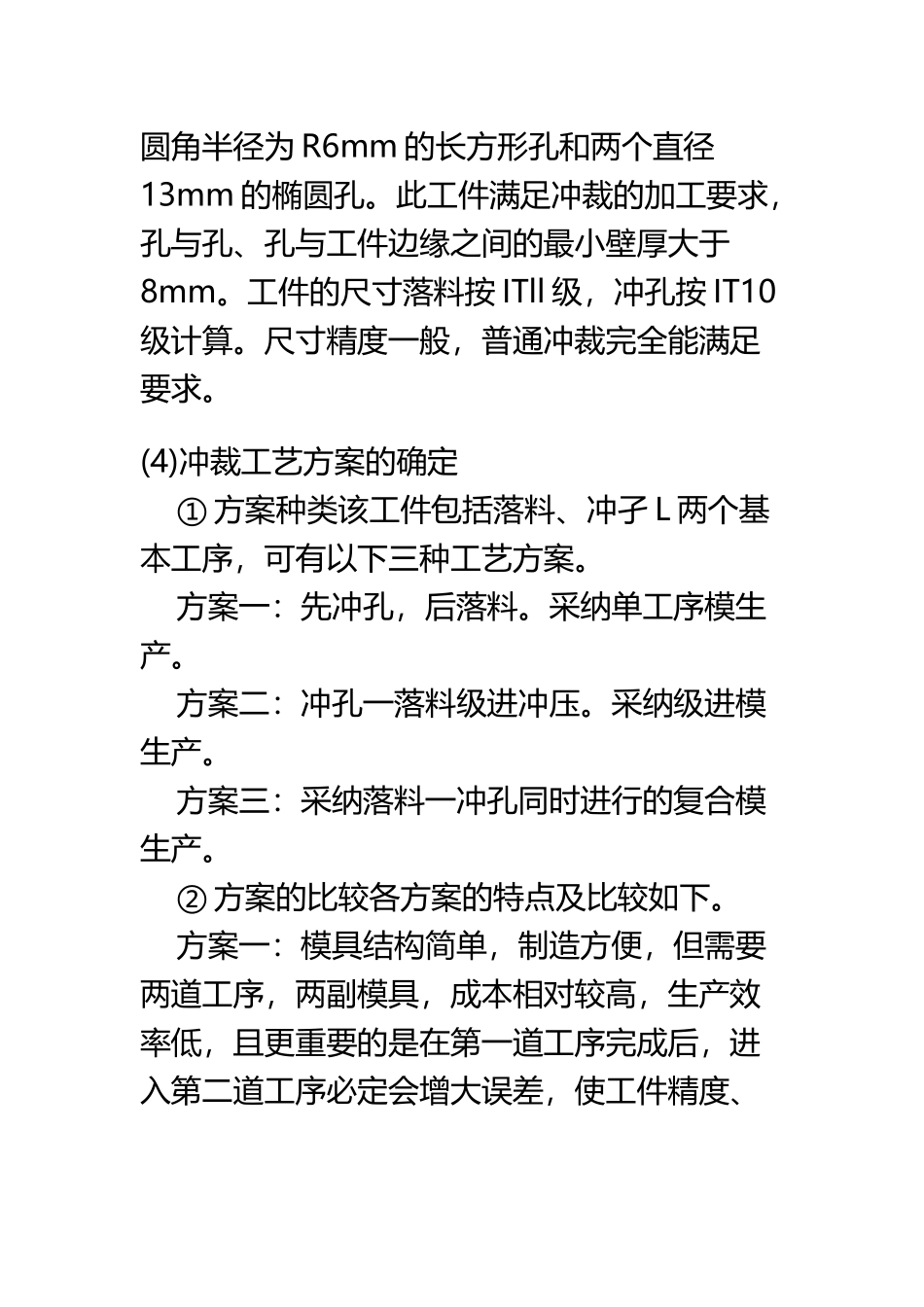

《冲压模具课程设计》范例(20 页)Good is good, but better carries it.精益求精,善益求善。【范例】(1)题目:东风 EQ-1090 汽车储气简支架(2)原始数据数据如图 7—1 所示。大批量生产,材料为Q215,t=3mm。图 7-1 零件图(3)工艺分析 此工件既有冲孔,又有落料两个工序。材料为 Q235、t=3mm 的碳素钢,具有良好的冲压性能,适合冲裁,工件结构中等复杂,有一个直径 φ44mm 的圆孔,一个 60mm×26mm、圆角半径为 R6mm 的长方形孔和两个直径13mm 的椭圆孔。此工件满足冲裁的加工要求,孔与孔、孔与工件边缘之间的最小壁厚大于8mm。工件的尺寸落料按 ITll 级,冲孔按 IT10级计算。尺寸精度一般,普通冲裁完全能满足要求。(4)冲裁工艺方案的确定 ① 方案种类该工件包括落料、冲孑 L 两个基本工序,可有以下三种工艺方案。 方案一:先冲孔,后落料。采纳单工序模生产。 方案二:冲孔一落料级进冲压。采纳级进模生产。 方案三:采纳落料一冲孔同时进行的复合模生产。 ② 方案的比较各方案的特点及比较如下。 方案一:模具结构简单,制造方便,但需要两道工序,两副模具,成本相对较高,生产效率低,且更重要的是在第一道工序完成后,进入第二道工序必定会增大误差,使工件精度、质量大打折扣,达不到所需的要求,难以满足生产需要。故而不选此方案。 方案二:级进模是一种多工位、效率高的加工方法。但级进模轮廓尺寸较大,制造复杂,成本较高,一般适用于大批量、小型冲压件。而本工件尺寸轮廓较大,采纳此方案,势必会增大模具尺寸,使加工难度提高,因而也排除此方案。 方案三:只需要一套模具,工件的精度及生产效率要求都能满足,模具轮廓尺寸较小、模具的制造成本不高。故本方案用先冲孔后落料的方法。 ③ 方案的确定综上所述,本套模具采纳冲孔一落料复合模。(5)模具结构形式的确定复合模有两种结构形式,正装式复合模和倒装式复合模。分析该工件成形后脱模方便性,正装式复合模成形后工件留在下模,需向上推出工件,取件不方便。倒装式复合模成形后工件留在上模,只需在上模装一副推件装置,故采纳倒装式复合模。图 7 2 粗画排样图 (6)工艺尺寸计算 ① 排样设计 a.排样方法的确定根据工件的形状。确定采纳无废料排样的方法不可能做到,但能采纳有废料和少废料的排样方法。经多次排样计算决定采纳直对排法,初画排样图如图 7 2 所示。 b.确定搭边值查表,取最小搭边值:工件间 al=2.8,侧...