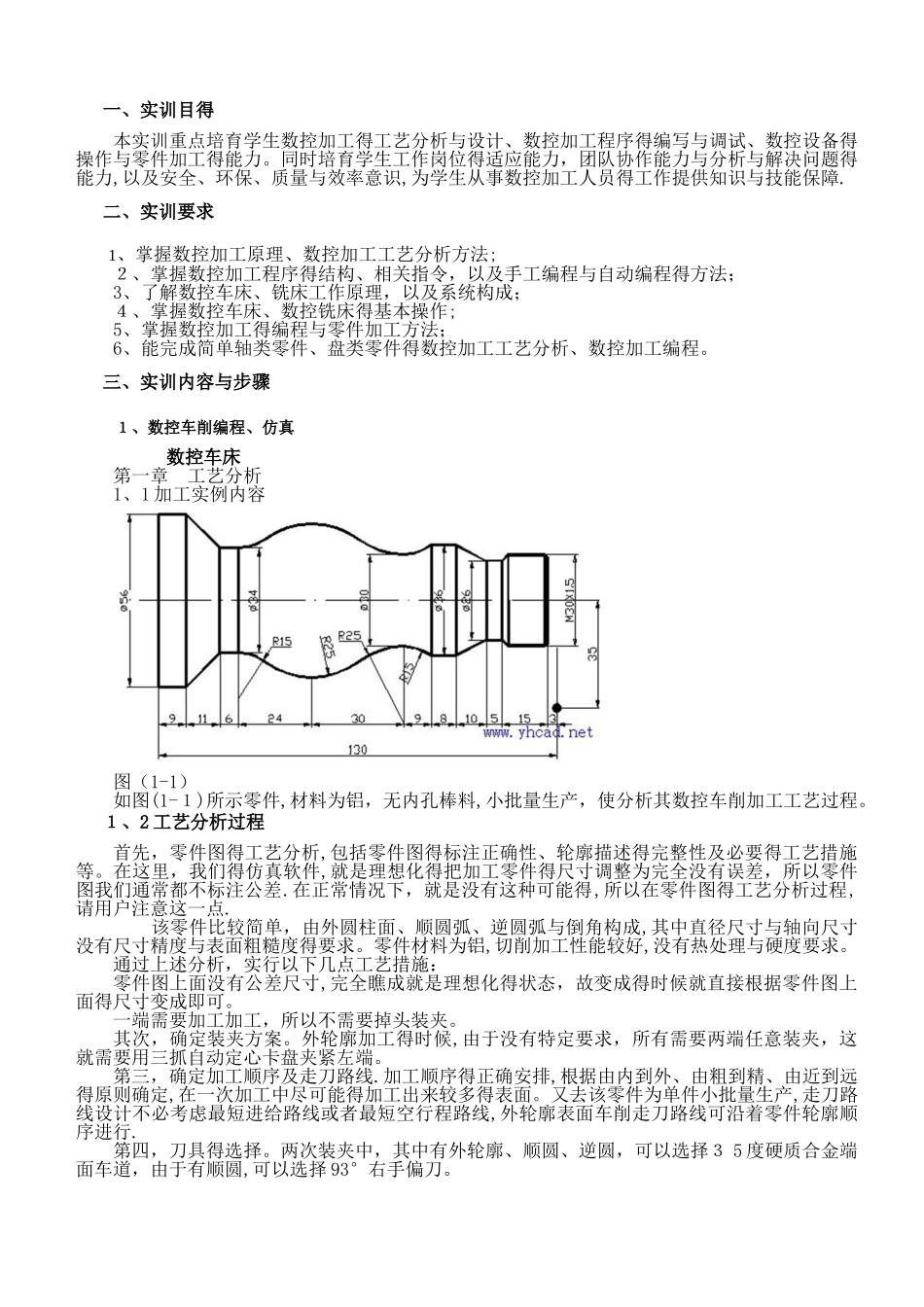

一、实训目得本实训重点培育学生数控加工得工艺分析与设计、数控加工程序得编写与调试、数控设备得操作与零件加工得能力。同时培育学生工作岗位得适应能力,团队协作能力与分析与解决问题得能力,以及安全、环保、质量与效率意识,为学生从事数控加工人员得工作提供知识与技能保障. 二、实训要求1、掌握数控加工原理、数控加工工艺分析方法;2、掌握数控加工程序得结构、相关指令,以及手工编程与自动编程得方法;3、了解数控车床、铣床工作原理,以及系统构成;4、掌握数控车床、数控铣床得基本操作;5、掌握数控加工得编程与零件加工方法;6、能完成简单轴类零件、盘类零件得数控加工工艺分析、数控加工编程。三、实训内容与步骤 1、数控车削编程、仿真 数控车床第一章 工艺分析1、1 加工实例内容图(1-1)如图(1-1)所示零件,材料为铝,无内孔棒料,小批量生产,使分析其数控车削加工工艺过程。1、2 工艺分析过程首先,零件图得工艺分析,包括零件图得标注正确性、轮廓描述得完整性及必要得工艺措施等。在这里,我们得仿真软件,就是理想化得把加工零件得尺寸调整为完全没有误差,所以零件图我们通常都不标注公差.在正常情况下,就是没有这种可能得,所以在零件图得工艺分析过程,请用户注意这一点. 该零件比较简单,由外圆柱面、顺圆弧、逆圆弧与倒角构成,其中直径尺寸与轴向尺寸没有尺寸精度与表面粗糙度得要求。零件材料为铝,切削加工性能较好,没有热处理与硬度要求。通过上述分析,实行以下几点工艺措施:零件图上面没有公差尺寸,完全瞧成就是理想化得状态,故变成得时候就直接根据零件图上面得尺寸变成即可。一端需要加工加工,所以不需要掉头装夹。其次,确定装夹方案。外轮廓加工得时候,由于没有特定要求,所有需要两端任意装夹,这就需要用三抓自动定心卡盘夹紧左端。第三,确定加工顺序及走刀路线.加工顺序得正确安排,根据由内到外、由粗到精、由近到远得原则确定,在一次加工中尽可能得加工出来较多得表面。又去该零件为单件小批量生产,走刀路线设计不必考虑最短进给路线或者最短空行程路线,外轮廓表面车削走刀路线可沿着零件轮廓顺序进行.第四,刀具得选择。两次装夹中,其中有外轮廓、顺圆、逆圆,可以选择3 5 度硬质合金端面车道,由于有顺圆,可以选择 93°右手偏刀。第五,切削用量得选择.切削用量得选择一般根据毛坯得材料、转速、进给速度、刀具得刚度等因素选择。第六,数控加工工艺卡得拟定.将前面分析得各项内容综合成...