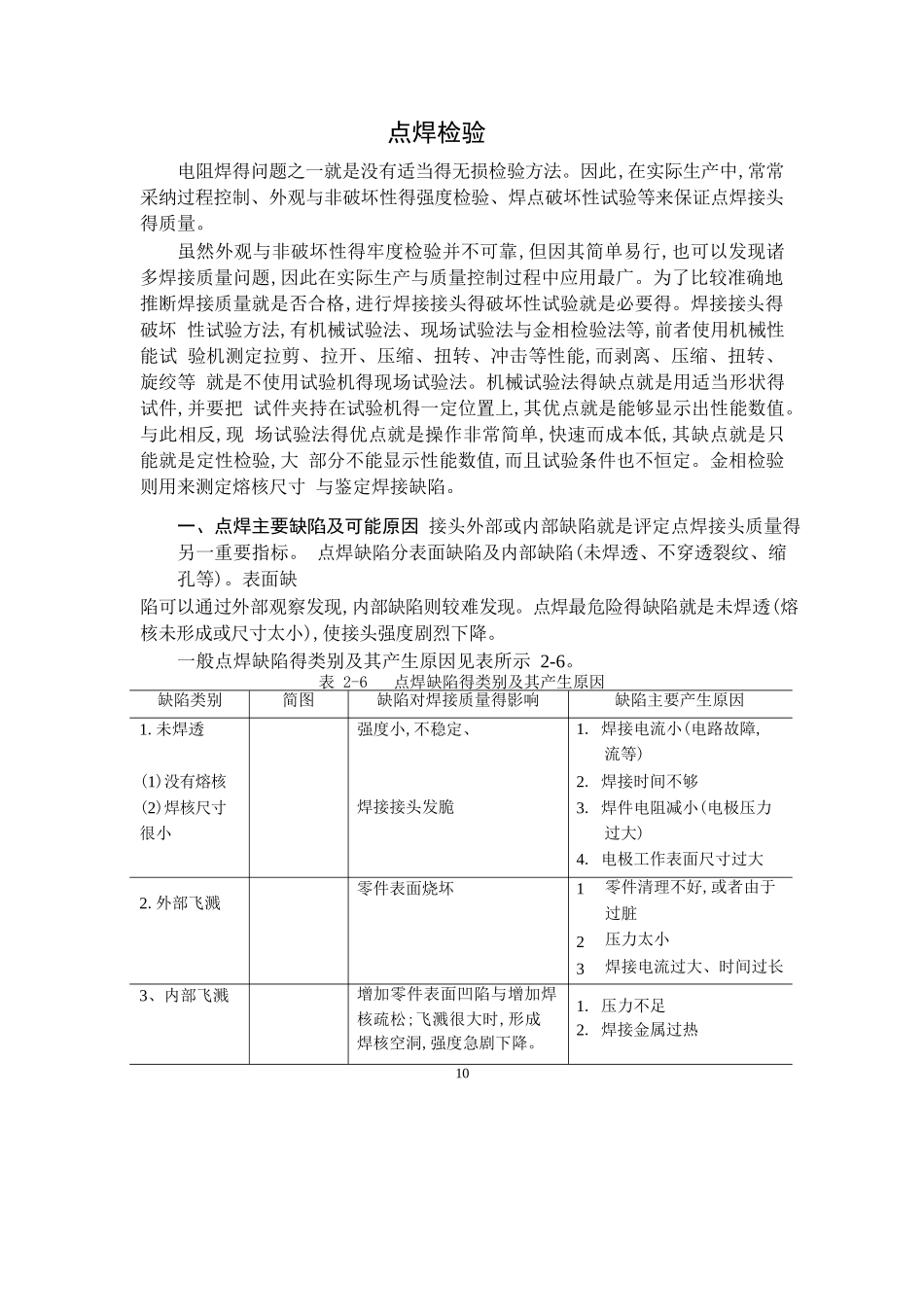

点焊检验电阻焊得问题之一就是没有适当得无损检验方法。因此,在实际生产中,常常 采纳过程控制、外观与非破坏性得强度检验、焊点破坏性试验等来保证点焊接头 得质量。虽然外观与非破坏性得牢度检验并不可靠,但因其简单易行,也可以发现诸 多焊接质量问题,因此在实际生产与质量控制过程中应用最广。为了比较准确地 推断焊接质量就是否合格,进行焊接接头得破坏性试验就是必要得。焊接接头得破坏 性试验方法,有机械试验法、现场试验法与金相检验法等,前者使用机械性能试 验机测定拉剪、拉开、压缩、扭转、冲击等性能,而剥离、压缩、扭转、旋绞等 就是不使用试验机得现场试验法。机械试验法得缺点就是用适当形状得试件,并要把 试件夹持在试验机得一定位置上,其优点就是能够显示出性能数值。与此相反,现 场试验法得优点就是操作非常简单,快速而成本低,其缺点就是只能就是定性检验,大 部分不能显示性能数值,而且试验条件也不恒定。金相检验则用来测定熔核尺寸 与鉴定焊接缺陷。一、点焊主要缺陷及可能原因 接头外部或内部缺陷就是评定点焊接头质量得另一重要指标。 点焊缺陷分表面缺陷及内部缺陷(未焊透、不穿透裂纹、缩孔等)。表面缺陷可以通过外部观察发现,内部缺陷则较难发现。点焊最危险得缺陷就是未焊透(熔 核未形成或尺寸太小),使接头强度剧烈下降。一般点焊缺陷得类别及其产生原因见表所示 2-6。表 2-6点焊缺陷得类别及其产生原因缺陷类别简图缺陷对焊接质量得影响缺陷主要产生原因1.未焊透强度小,不稳定、1. 焊接电流小(电路故障,流等)(1)没有熔核2. 焊接时间不够(2)焊核尺寸焊接接头发脆3. 焊件电阻减小(电极压力很小过大)4. 电极工作表面尺寸过大2.外部飞溅零件表面烧坏1、零件清理不好,或者由于过脏2、压力太小3、焊接电流过大、时间过长3、内部飞溅增加零件表面凹陷与增加焊核疏松;飞溅很大时,形成焊核空洞,强度急剧下降。1. 压力不足2. 焊接金属过热104.烧穿在零件表面有裂口或裂缝1. 零件或电极表面脏2. 在压力不足时接通或切断电源3. 零件过热5、深得凹陷压坑深度0、25 时,降低焊 接强度零件过热,电极间压力过大与内部喷溅6.缩孔在某些接头上,降低疲劳强 度压力不足或零件表面脏7.裂缝(穿透或不穿透)降低强度压力不足,过硬法律规范二、检验试件点焊得破坏性检验中,在直接使用焊接零件进行检验不合适时,常用检验点 焊试件来推断焊件得点焊质量,此时试件得制作主要应注意下面两点:a) 焊接条件不变;b) 材料...