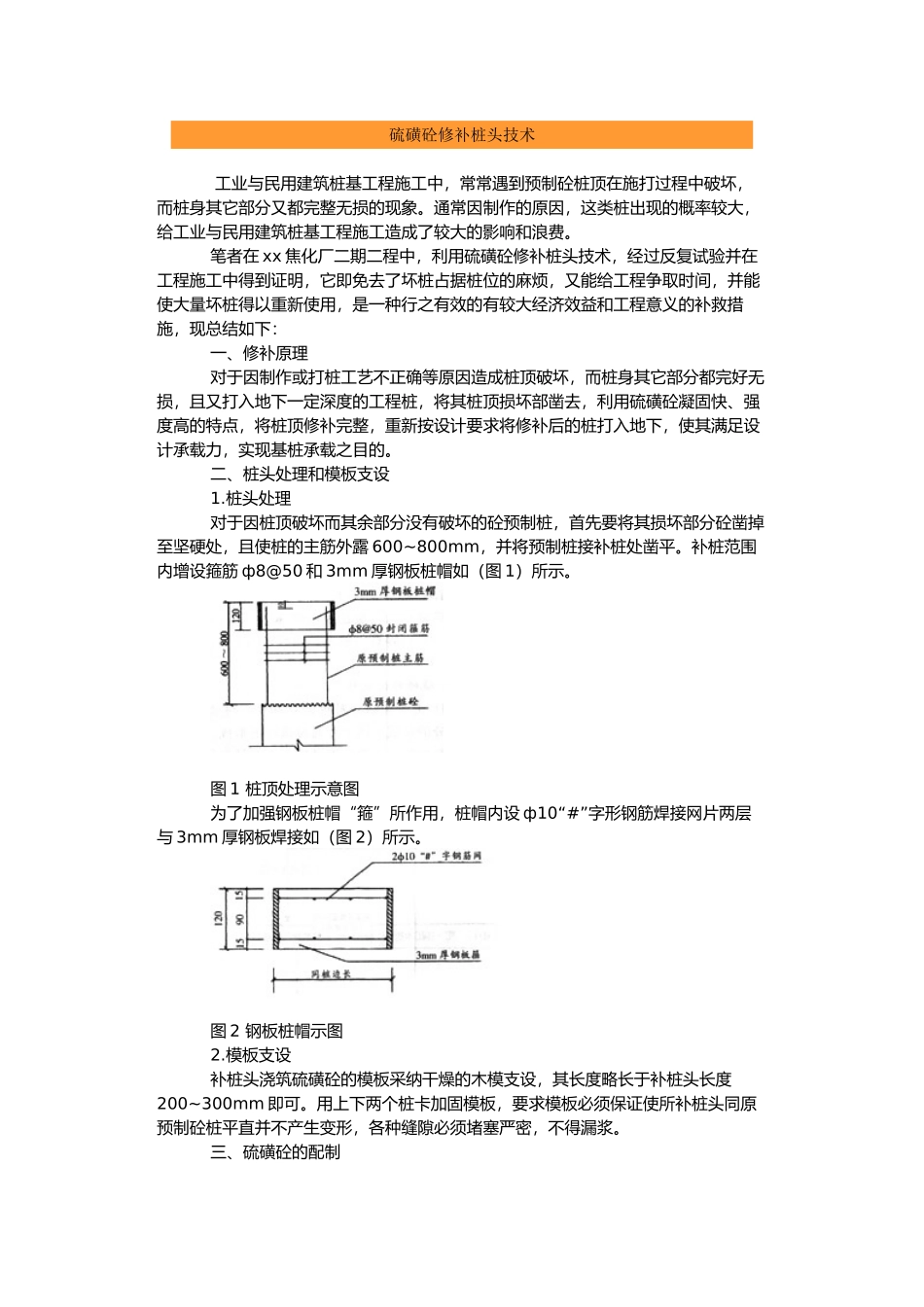

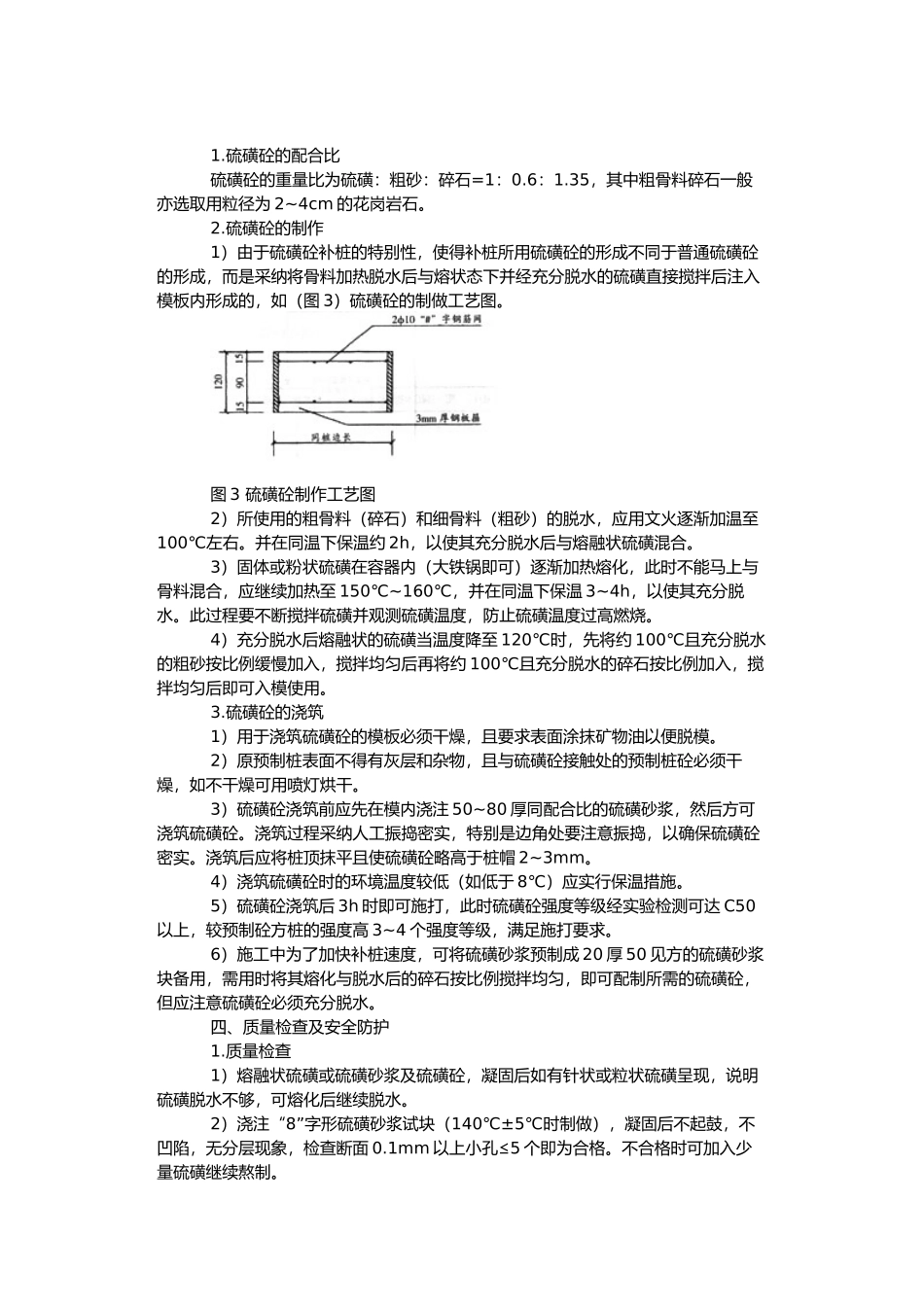

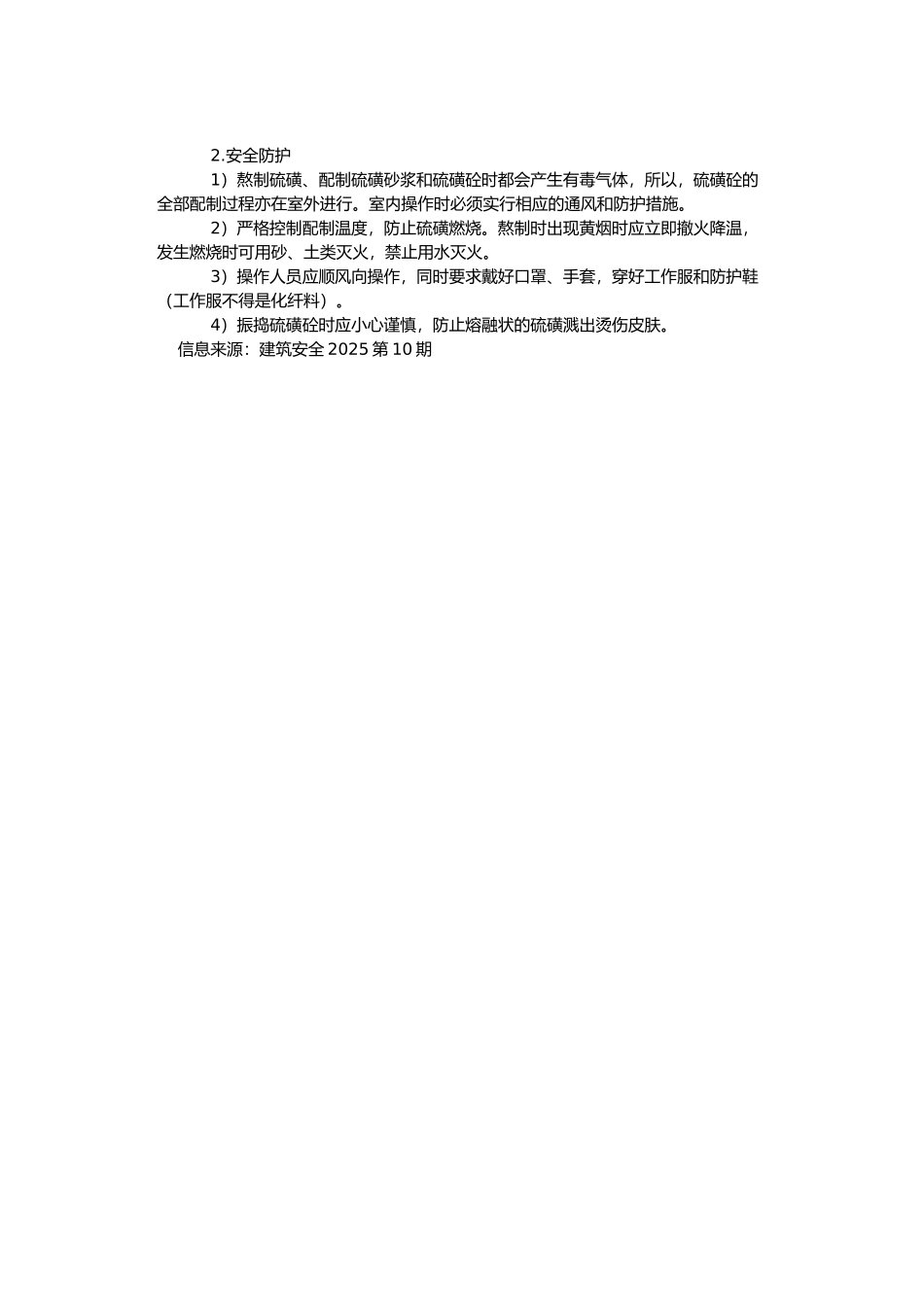

硫磺砼修补桩头技术 工业与民用建筑桩基工程施工中,常常遇到预制砼桩顶在施打过程中破坏,而桩身其它部分又都完整无损的现象。通常因制作的原因,这类桩出现的概率较大,给工业与民用建筑桩基工程施工造成了较大的影响和浪费。 笔者在 xx 焦化厂二期二程中,利用硫磺砼修补桩头技术,经过反复试验并在工程施工中得到证明,它即免去了坏桩占据桩位的麻烦,又能给工程争取时间,并能使大量坏桩得以重新使用,是一种行之有效的有较大经济效益和工程意义的补救措施,现总结如下: 一、修补原理 对于因制作或打桩工艺不正确等原因造成桩顶破坏,而桩身其它部分都完好无损,且又打入地下一定深度的工程桩,将其桩顶损坏部凿去,利用硫磺砼凝固快、强度高的特点,将桩顶修补完整,重新按设计要求将修补后的桩打入地下,使其满足设计承载力,实现基桩承载之目的。 二、桩头处理和模板支设 1.桩头处理 对于因桩顶破坏而其余部分没有破坏的砼预制桩,首先要将其损坏部分砼凿掉至坚硬处,且使桩的主筋外露 600~800mm,并将预制桩接补桩处凿平。补桩范围内增设箍筋 ф8@50 和 3mm 厚钢板桩帽如(图 1)所示。 图 1 桩顶处理示意图 为了加强钢板桩帽“箍”所作用,桩帽内设 ф10“#”字形钢筋焊接网片两层与 3mm 厚钢板焊接如(图 2)所示。 图 2 钢板桩帽示图 2.模板支设 补桩头浇筑硫磺砼的模板采纳干燥的木模支设,其长度略长于补桩头长度200~300mm 即可。用上下两个桩卡加固模板,要求模板必须保证使所补桩头同原预制砼桩平直并不产生变形,各种缝隙必须堵塞严密,不得漏浆。 三、硫磺砼的配制 1.硫磺砼的配合比 硫磺砼的重量比为硫磺:粗砂:碎石=1:0.6:1.35,其中粗骨料碎石一般亦选取用粒径为 2~4cm 的花岗岩石。 2.硫磺砼的制作 1)由于硫磺砼补桩的特别性,使得补桩所用硫磺砼的形成不同于普通硫磺砼的形成,而是采纳将骨料加热脱水后与熔状态下并经充分脱水的硫磺直接搅拌后注入模板内形成的,如(图 3)硫磺砼的制做工艺图。 图 3 硫磺砼制作工艺图 2)所使用的粗骨料(碎石)和细骨料(粗砂)的脱水,应用文火逐渐加温至100℃左右。并在同温下保温约 2h,以使其充分脱水后与熔融状硫磺混合。 3)固体或粉状硫磺在容器内(大铁锅即可)逐渐加热熔化,此时不能马上与骨料混合,应继续加热至 150℃~160℃,并在同温下保温 3~4h,以使其充分脱水。此过程要不断搅拌硫磺并观测硫磺温度,防止硫磺温度过...