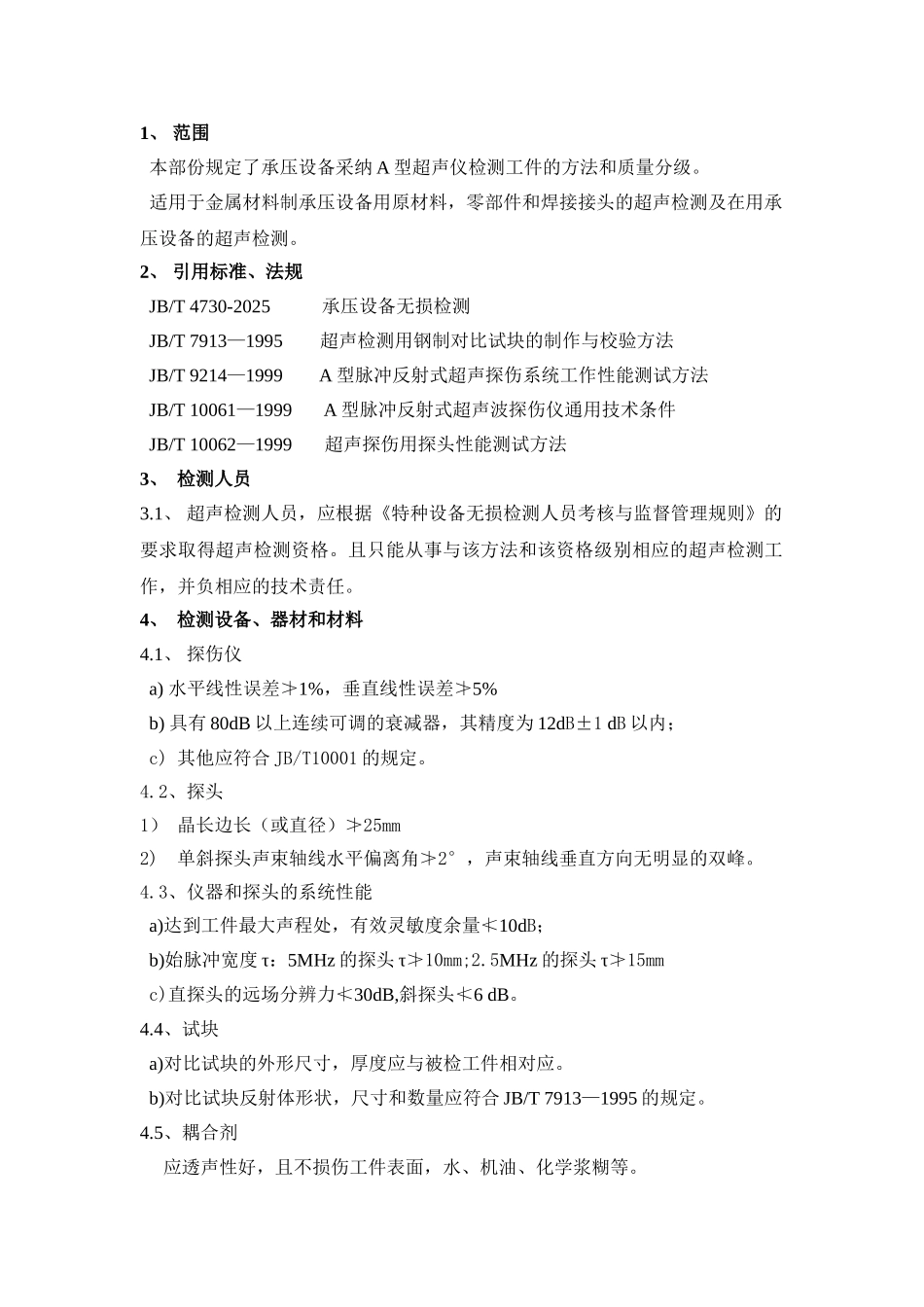

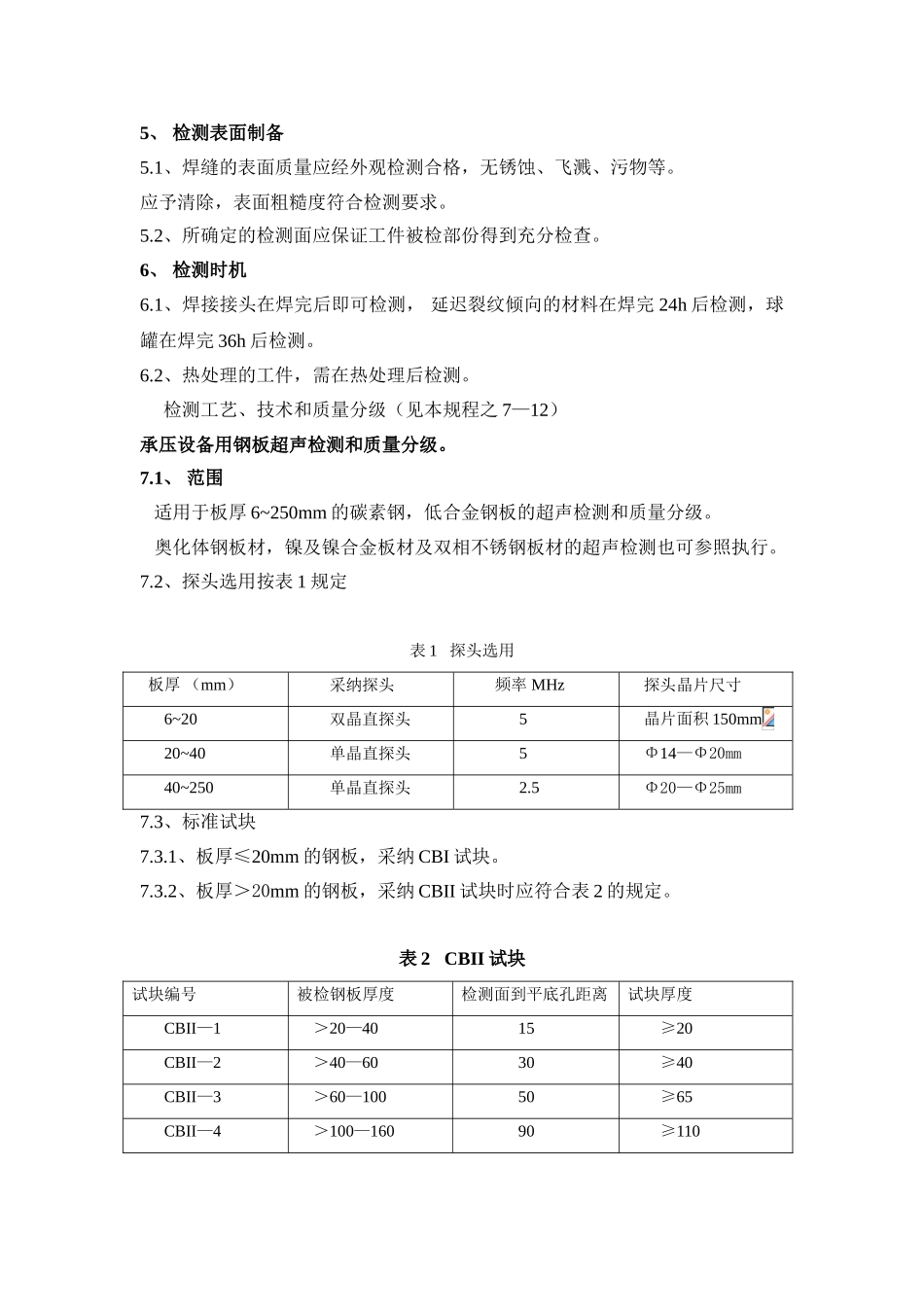

1、 范围 本部份规定了承压设备采纳 A 型超声仪检测工件的方法和质量分级。 适用于金属材料制承压设备用原材料,零部件和焊接接头的超声检测及在用承压设备的超声检测。2、 引用标准、法规 JB/T 4730-2025 承压设备无损检测 JB/T 7913—1995 超声检测用钢制对比试块的制作与校验方法 JB/T 9214—1999 A 型脉冲反射式超声探伤系统工作性能测试方法 JB/T 10061—1999 A 型脉冲反射式超声波探伤仪通用技术条件 JB/T 10062—1999 超声探伤用探头性能测试方法3、 检测人员3.1、 超声检测人员,应根据《特种设备无损检测人员考核与监督管理规则》的要求取得超声检测资格。且只能从事与该方法和该资格级别相应的超声检测工作,并负相应的技术责任。4、 检测设备、器材和材料4.1、 探伤仪a) 水平线性误差≯1%,垂直线性误差≯5%b) 具有 80dB 以上连续可调的衰减器,其精度为 12dB±1 dB 以内;c) 其他应符合 JB/T10001 的规定。4.2、探头1) 晶长边长(或直径)≯25mm2) 单斜探头声束轴线水平偏离角≯2°,声束轴线垂直方向无明显的双峰。4.3、仪器和探头的系统性能a)达到工件最大声程处,有效灵敏度余量≮10dB;b)始脉冲宽度 τ:5MHz 的探头 τ≯10mm;2.5MHz 的探头 τ≯15mmc)直探头的远场分辨力≮30dB,斜探头≮6 dB。4.4、试块a)对比试块的外形尺寸,厚度应与被检工件相对应。b)对比试块反射体形状,尺寸和数量应符合 JB/T 7913—1995 的规定。4.5、耦合剂 应透声性好,且不损伤工件表面,水、机油、化学浆糊等。5、 检测表面制备5.1、焊缝的表面质量应经外观检测合格,无锈蚀、飞溅、污物等。应予清除,表面粗糙度符合检测要求。5.2、所确定的检测面应保证工件被检部份得到充分检查。6、 检测时机6.1、焊接接头在焊完后即可检测, 延迟裂纹倾向的材料在焊完 24h 后检测,球罐在焊完 36h 后检测。6.2、热处理的工件,需在热处理后检测。 检测工艺、技术和质量分级(见本规程之 7—12)承压设备用钢板超声检测和质量分级。7.1、 范围 适用于板厚 6~250mm 的碳素钢,低合金钢板的超声检测和质量分级。 奥化体钢板材,镍及镍合金板材及双相不锈钢板材的超声检测也可参照执行。7.2、探头选用按表 1 规定表 1 探头选用板厚 (mm)采纳探头频率 MHz探头晶片尺寸6~20双晶直探头5晶片面积 150mm20~40单晶直探头5Φ14—Φ20mm40~250单晶直探头2.5Φ20—Φ25mm7.3、标准试块7.3.1、板厚≤...