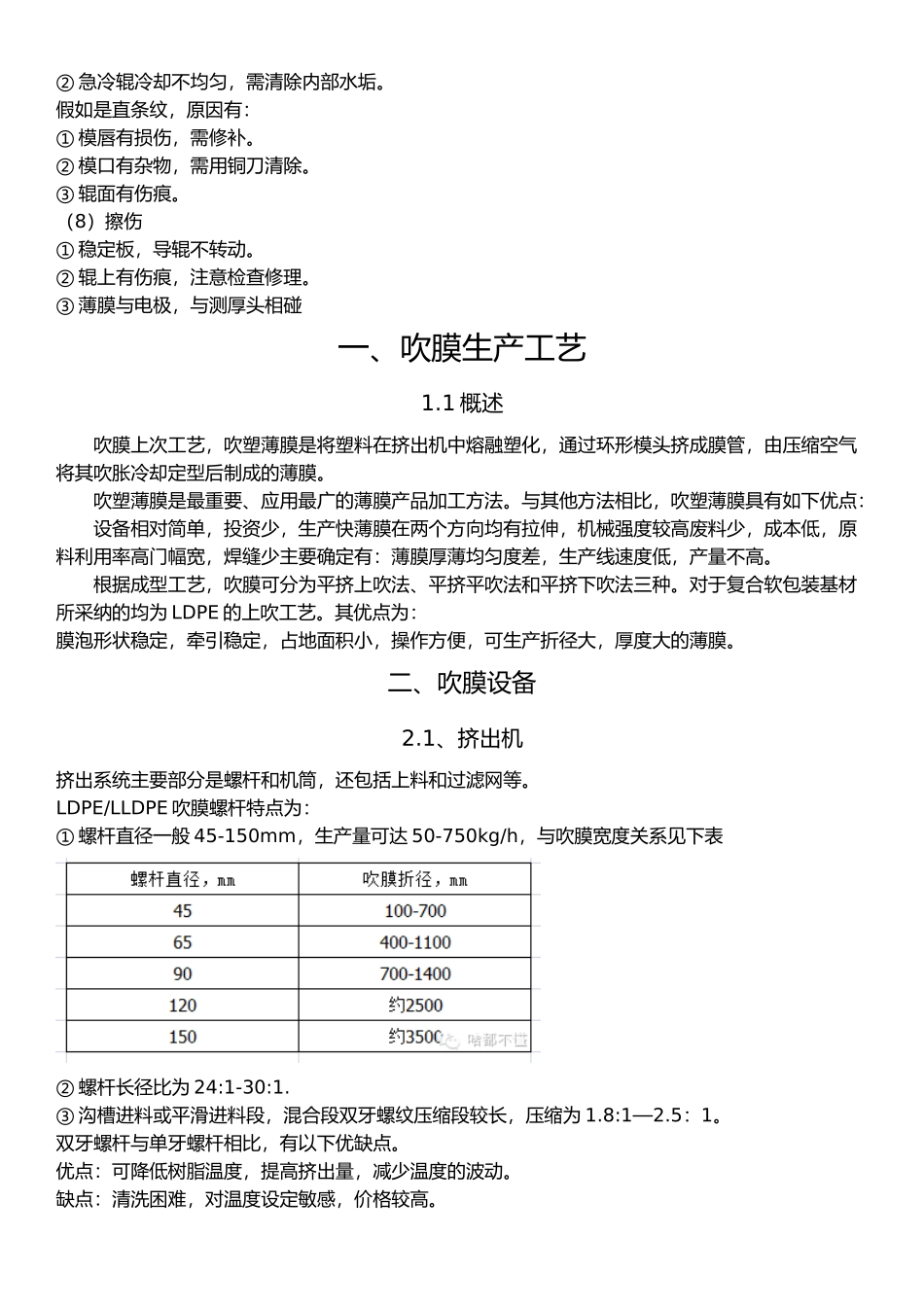

共济吹膜、流延膜生产中常见问题分析解决(1)晶点① 溶体压力小,剪切力小,塑化不良。可适当增加过滤网层数和目数。② 停机后再开机,易产生晶点,生产不同品种流延膜转换时生产。如 CPP 与 CPE 生产相互转化时。对此,螺杆、模头必须彻底清洗洁净。③ 树脂有异物混入,水含量高等。必须清洁生产,保存好原料。④ 树脂本身质量差,调换。(2)析出物斑点① 原材料。原料选用要适当,添加剂太多时,添加剂耐温低时,易产生白斑。如添加剂太少,爽滑性、开口性太差。② 挤出温度高,添加剂易于析出,挤塑温度一般低于 250℃。③ 清洁辊压力太大,易把其纹路压上薄膜;如压力太小,析出的添加剂不能被慢慢均匀地带走,积在冷却辊上被带上薄膜。④ 真空箱抽取烟雾能力差,易出现白斑。⑤ 在使用相同原料时,薄膜越厚,添加剂析出量越多。生产厚膜时应改变原料或减少添加剂加入量。(3)爽滑性差① 挤出温度过高,添加剂分解。② 原材料本身结晶度低,如一些共聚物③ 冷却辊温度太高④ 气隙偏大。(4)表面粗糙、光泽不良① 挤出机温度太低,塑化不良。② 模头间隙太小,溶体破裂。③ 冷却辊温度太低挤出机混炼不足,要降低牵引速度,增加挤压温度和螺杆转速。(5)横向厚度不均匀① 模唇间隙调整不当,需重新调整。② 模头横向温度分布不均匀,检查加热器。③ 模腔中有杂物,从而引起物流紊乱,出料不均。④ 气刀气流不均匀。检查气刀气流是否稳定,气流是否平衡。⑤ 回收料加入过多或加入不均匀。一般加入量为 15%-20%,并要均匀加入。(6)透明度差① 挤出温度低,塑化、混炼差。② 冷却辊温度太高,薄膜结晶度太大。③ 缩短气隙,加快冷却。④ 冷却辊表面不清洁,应加以清洗。(7)膜有条纹假如是人字形纹,原因有:① 气刀压力太高。② 急冷辊冷却不均匀,需清除内部水垢。假如是直条纹,原因有:① 模唇有损伤,需修补。② 模口有杂物,需用铜刀清除。③ 辊面有伤痕。(8)擦伤① 稳定板,导辊不转动。② 辊上有伤痕,注意检查修理。③ 薄膜与电极,与测厚头相碰一、吹膜生产工艺1.1 概述吹膜上次工艺,吹塑薄膜是将塑料在挤出机中熔融塑化,通过环形模头挤成膜管,由压缩空气将其吹胀冷却定型后制成的薄膜。吹塑薄膜是最重要、应用最广的薄膜产品加工方法。与其他方法相比,吹塑薄膜具有如下优点:设备相对简单,投资少,生产快薄膜在两个方向均有拉伸,机械强度较高废料少,成本低,原料利用率高门幅...