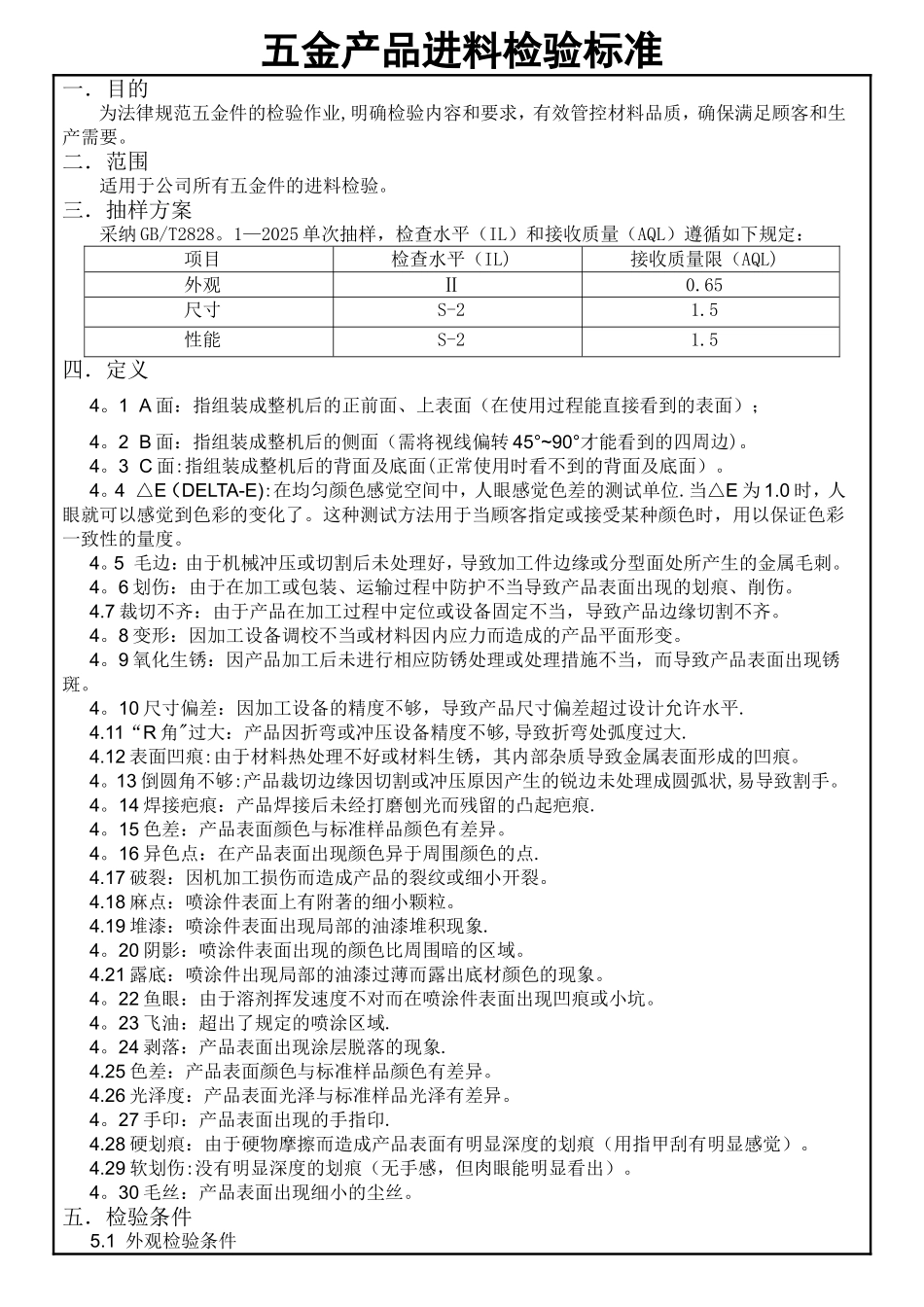

五金产品进料检验标准一.目的为法律规范五金件的检验作业,明确检验内容和要求,有效管控材料品质,确保满足顾客和生产需要。二.范围适用于公司所有五金件的进料检验。三.抽样方案采纳 GB/T2828。1—2025 单次抽样,检查水平(IL)和接收质量(AQL)遵循如下规定:项目检查水平(IL)接收质量限(AQL)外观Ⅱ0.65尺寸S-21.5性能S-21.5四.定义4。1 A 面:指组装成整机后的正前面、上表面(在使用过程能直接看到的表面);4。2 B 面:指组装成整机后的侧面(需将视线偏转 45°~90°才能看到的四周边)。4。3 C 面:指组装成整机后的背面及底面(正常使用时看不到的背面及底面)。4。4 △E(DELTA-E):在均匀颜色感觉空间中,人眼感觉色差的测试单位.当△E 为 1.0 时,人眼就可以感觉到色彩的变化了。这种测试方法用于当顾客指定或接受某种颜色时,用以保证色彩一致性的量度。4。5 毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺。4。6 划伤:由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤。4.7 裁切不齐:由于产品在加工过程中定位或设备固定不当,导致产品边缘切割不齐。4。8 变形:因加工设备调校不当或材料因内应力而造成的产品平面形变。4。9 氧化生锈:因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表面出现锈斑。4。10 尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平.4.11“R 角"过大:产品因折弯或冲压设备精度不够,导致折弯处弧度过大.4.12 表面凹痕:由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成的凹痕。4。13 倒圆角不够:产品裁切边缘因切割或冲压原因产生的锐边未处理成圆弧状,易导致割手。4。14 焊接疤痕:产品焊接后未经打磨刨光而残留的凸起疤痕.4。15 色差:产品表面颜色与标准样品颜色有差异。4。16 异色点:在产品表面出现颜色异于周围颜色的点.4.17 破裂:因机加工损伤而造成产品的裂纹或细小开裂。4.18 麻点:喷涂件表面上有附著的细小颗粒。4.19 堆漆:喷涂件表面出现局部的油漆堆积现象.4。20 阴影:喷涂件表面出现的颜色比周围暗的区域。4.21 露底:喷涂件出现局部的油漆过薄而露出底材颜色的现象。4。22 鱼眼:由于溶剂挥发速度不对而在喷涂件表面出现凹痕或小坑。4。23 飞油:超出了规定的喷涂区域.4。24 剥落:产品表面出现涂层脱落的现象.4.25 色差:产品表面颜色与标准样品颜色有差...