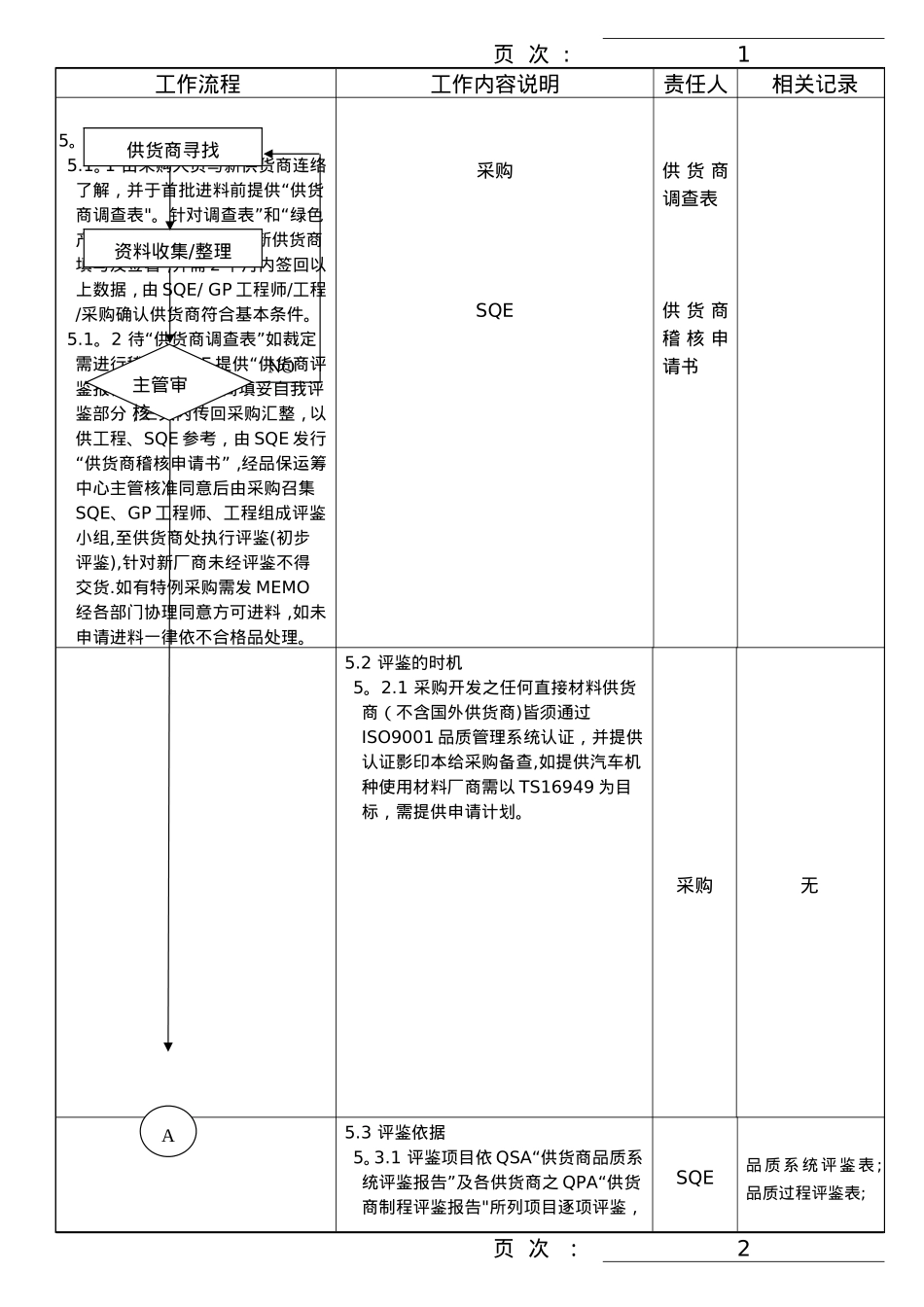

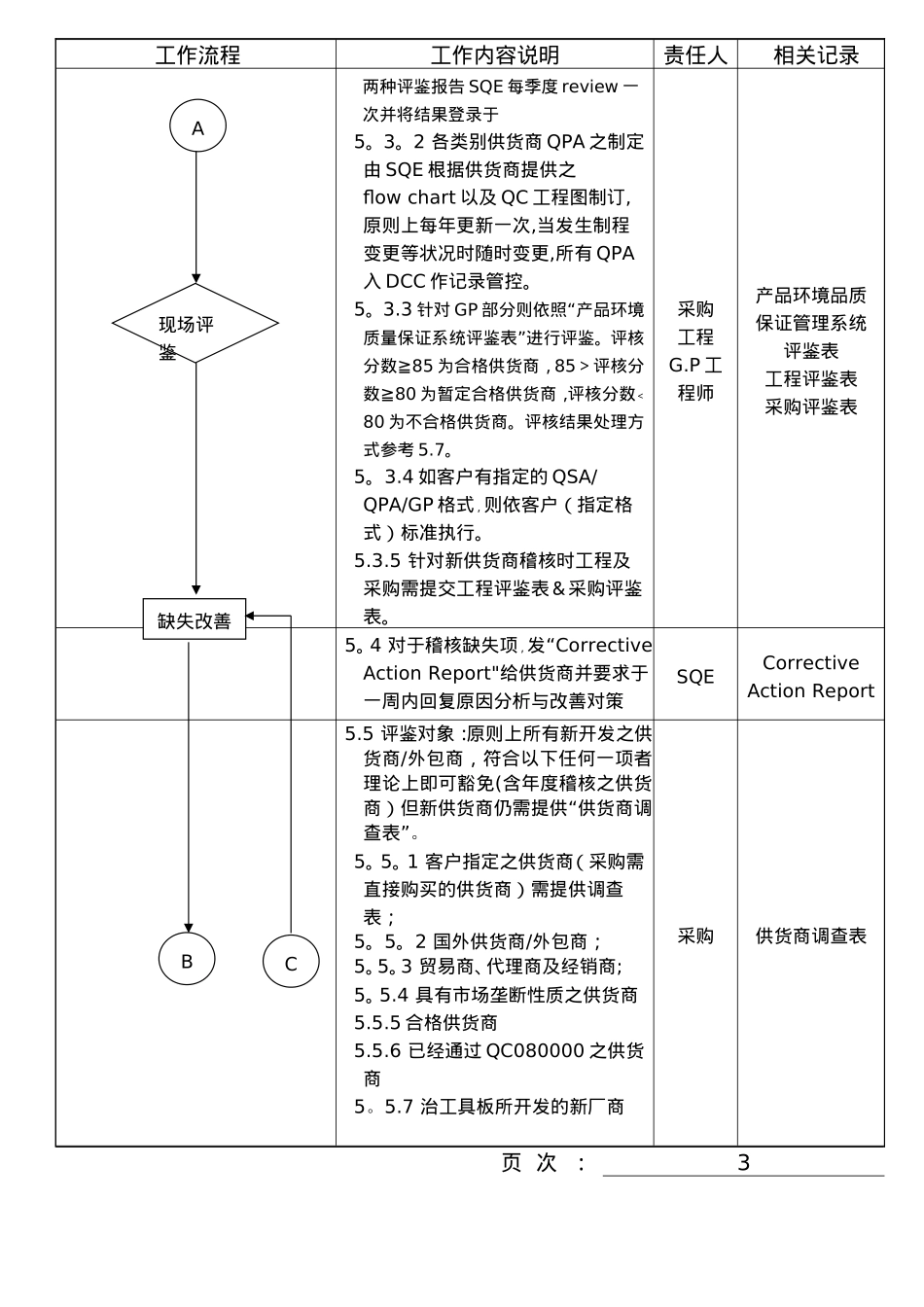

供货商管理程序一、目的:为使供货商的产品品质或客户提供之原物料品质能符合厂内作业条件需要,进而促其改善制造技术与提高品质管理能力,或提供合乎品质要求之原物料,使其供应之原物料能适切的配合生产之所需.二、范围:原物料之供货商,与提供原物料之客户均适用之.三、定义:无四、权责:4.1 SQE:评鉴供货商之品质能力、评核供货商之品质。建议客户原物料应改善方向及供货商辅导。4.2 IQC:执行进料检验作业和月供货商批允收率统计。4.3 工程 : 评鉴供货商之制程能力。 客户提供物料不良时与客户协商解决及供货商辅导。4。4 采购:配合材料供货商评鉴工作联系沟通、 配合辅导工作与建议事项之连系,沟通售后服务等之事务。评核供货商交货时效性和交货配合度 4.5 业务:配合对客户原物料品质改善建议之连系,沟通追踪等之事务。五、内容:页 次 :1工作流程工作内容说明责任人相关记录5。1 供货商评鉴程序5.1。1 由采购人员与新供货商连络“了解,并于首批进料前提供 供货商调查表"”“。针对调查表 和 绿色产品保证函"采购提供给新供货商填写及签署,并需 2 个月内签回以上数据,由 SQE/ GP 工程师/工程/采购确认供货商符合基本条件。5.1。2 “”待 供货商调查表 如裁定需进行稽核,SQE“提供 供货商评”鉴报告 ,由新供货商填妥自我评鉴部分,三天内传回采购汇整,以供工程、SQE 参考,由 SQE 发行“供货商稽核申请书”,经品保运筹中心主管核准同意后由采购召集SQE、GP 工程师、工程组成评鉴小组,至供货商处执行评鉴(初步评鉴),针对新厂商未经评鉴不得交货.如有特例采购需发 MEMO经各部门协理同意方可进料,如未申请进料一律依不合格品处理。采购SQE供 货 商调查表供 货 商稽 核 申请书5.2 评鉴的时机5。2.1 采购开发之任何直接材料供货商(不含国外供货商)皆须通过ISO9001 品质管理系统认证,并提供认证影印本给采购备查,如提供汽车机种使用材料厂商需以 TS16949 为目标,需提供申请计划。采购无5.3 评鉴依据5。3.1 评鉴项目依 QSA“供货商品质系”统评鉴报告 及各供货商之 QPA“供货商制程评鉴报告"所列项目逐项评鉴, SQE品质系 统评鉴表 ;品质过程评鉴表;页 次 :2供货商寻找资料收集/整理主管审核ANO工作流程工作内容说明责任人相关记录两种评鉴报告 SQE 每季度 review 一次并将结果登录于5。3。2 各类别供货商 QPA 之制定由 SQE 根据供货商提供之flow chart 以及 QC ...