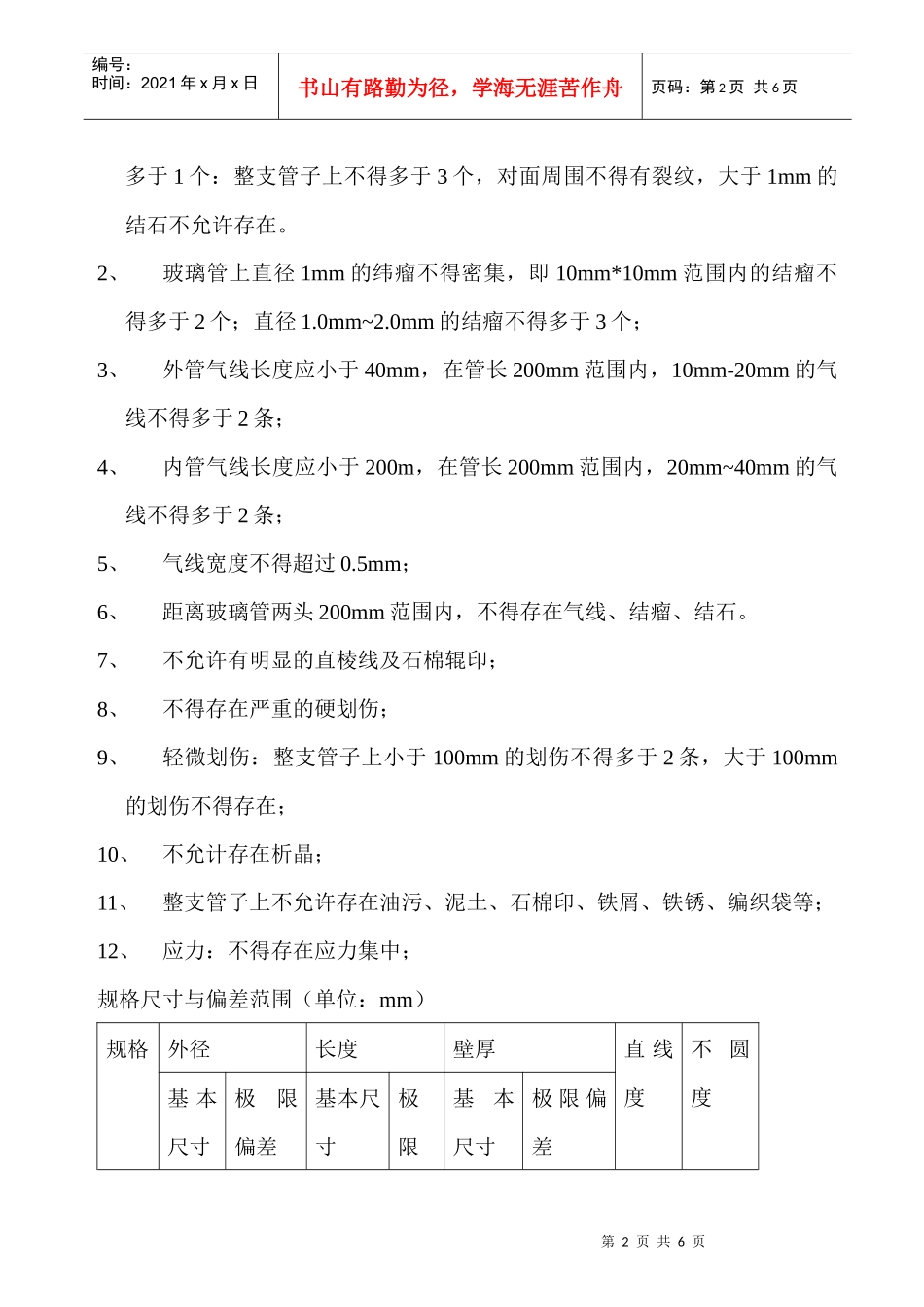

第1页共6页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共6页过程产品检验标准1.目的对影响产品质量的各环节,各因素加以控制,使全玻璃真空太阳集热管(以下简称集热管)的生产过程处于受控状态,确保产品的质量。2.适用范围适用于集热管生产的全部过程控制。3.职责3.1生产车间各工序严格按本工序工艺操作规程和《过程产品检验标准》进行生产操作及检验;4.工作程序4.1集热管生产过程的工艺流程如下:毛坯管→拉封→清洗→烘干→镀膜→封口→排气→退火→烤消其中,镀膜工序既为关键工序,又为特殊过程。4.2技术文件生产技术部编制工艺技术文件,生产车间各工序确保使用现行有效版本的技术文件。4.3过程产品检验标准本工序为上一工序的检验人,负责对上一工序半成品的检验。对不合格品要拒收,并填写检验单5.毛坯标准;1、玻璃管上1㎜以下的结石不的密集,即10mm*10mm范围内的结石不得第2页共6页第1页共6页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共6页多于1个:整支管子上不得多于3个,对面周围不得有裂纹,大于1mm的结石不允许存在。2、玻璃管上直径1mm的纬瘤不得密集,即10mm*10mm范围内的结瘤不得多于2个;直径1.0mm~2.0mm的结瘤不得多于3个;3、外管气线长度应小于40mm,在管长200mm范围内,10mm-20mm的气线不得多于2条;4、内管气线长度应小于200m,在管长200mm范围内,20mm~40mm的气线不得多于2条;5、气线宽度不得超过0.5mm;6、距离玻璃管两头200mm范围内,不得存在气线、结瘤、结石。7、不允许有明显的直棱线及石棉辊印;8、不得存在严重的硬划伤;9、轻微划伤:整支管子上小于100mm的划伤不得多于2条,大于100mm的划伤不得存在;10、不允计存在析晶;11、整支管子上不允许存在油污、泥土、石棉印、铁屑、铁锈、编织袋等;12、应力:不得存在应力集中;规格尺寸与偏差范围(单位:mm)规格外径长度壁厚直线度不圆度基本尺寸极限偏差基本尺寸极限基本尺寸极限偏差第3页共6页第2页共6页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第3页共6页偏差管径37±0。7500∽2250±201.6±0。1≤0.2≤0.447±0。7500∽2250±201.6±0。158±0。7500∽2250±201.6±0。113、其他性能符合GB/T17049—2005标准要求;14、对特殊规格的产品,各车间工序须以优质品标检验和流转。15、其它不合格产品(指介于国标与本标准之间产品),单独标识流转或入库。山东中恒科技有限公司工序名称灯工文件编号ZHKJ-ZB-01文件名称质量检验标准版次/修改状态第3页共5页1、玻璃管上1mm以下的结石不得密集,即10mm*10mm范围内的结石不得多于1个,整支管了上不得多于3个,结石周围不得有裂纹,大于1mm第4页共6页第3页共6页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第4页共6页和结石不允许存在。2、玻璃管上直径1mm的节瘤不得密集,即10mm*10mm范围内的节瘤不得多于2个;直径1.0mm~2.0mm的节瘤不得多于3个;大于2.0mm的节瘤不得存在;3、距离玻璃管开口≦50mm和圆头部位不得存在气线和节瘤/结石;a)炸口平齐,凹凸不大于1mm;无重得划痕,无纵向微裂纹,不破皮;b)燎口光滑无毛刺,不内缩,不外凸;c)划伤:1、内、外管内外壁不得存在严重硬划伤;2、单条划伤宽度小于0.3mm的轻微划伤不得超过100mm,且整支管子上不得超过2条;累计划伤长度不得超过管长的15%;3、其它不合格划伤产品例外转;d)气线小于100mm,无棱线和条纹;e)圆头厚薄均匀(≧1mm),无畸形,无死玻璃,无内外倒锥;无明显应力;f)尾管与外管对接要端正,细口部直径在1mm~2mm范围内;无死玻璃,不漏气。g)应力:圆头及管口处无明显的应力集中;5.检验标准5.1清洗检验标准内管的内外壁没有泥土、油污或其它污渍存在,外管的内外壁没有泥土、油污或其它污渍存在。内外管都必须烘干,没有水气。外观洁净透亮,无污渍第5页共6页第4页共6页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第5页共6页无洗洁净痕迹,无水印。无严重划伤无环形划伤,轻微划伤不超过100㎜,宽度小于0.3㎜不超过2条,累计划伤长度不超过管长的1...