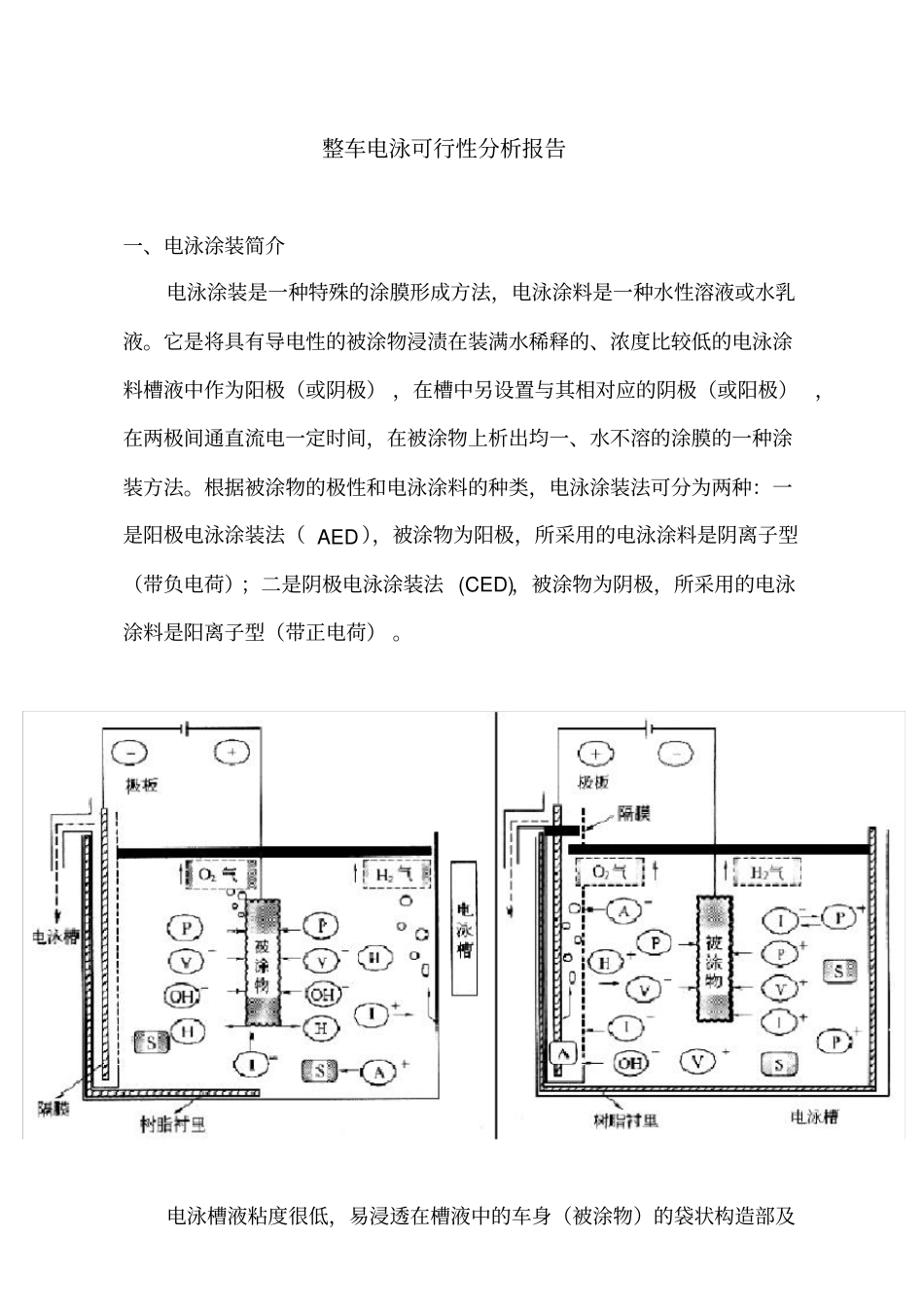

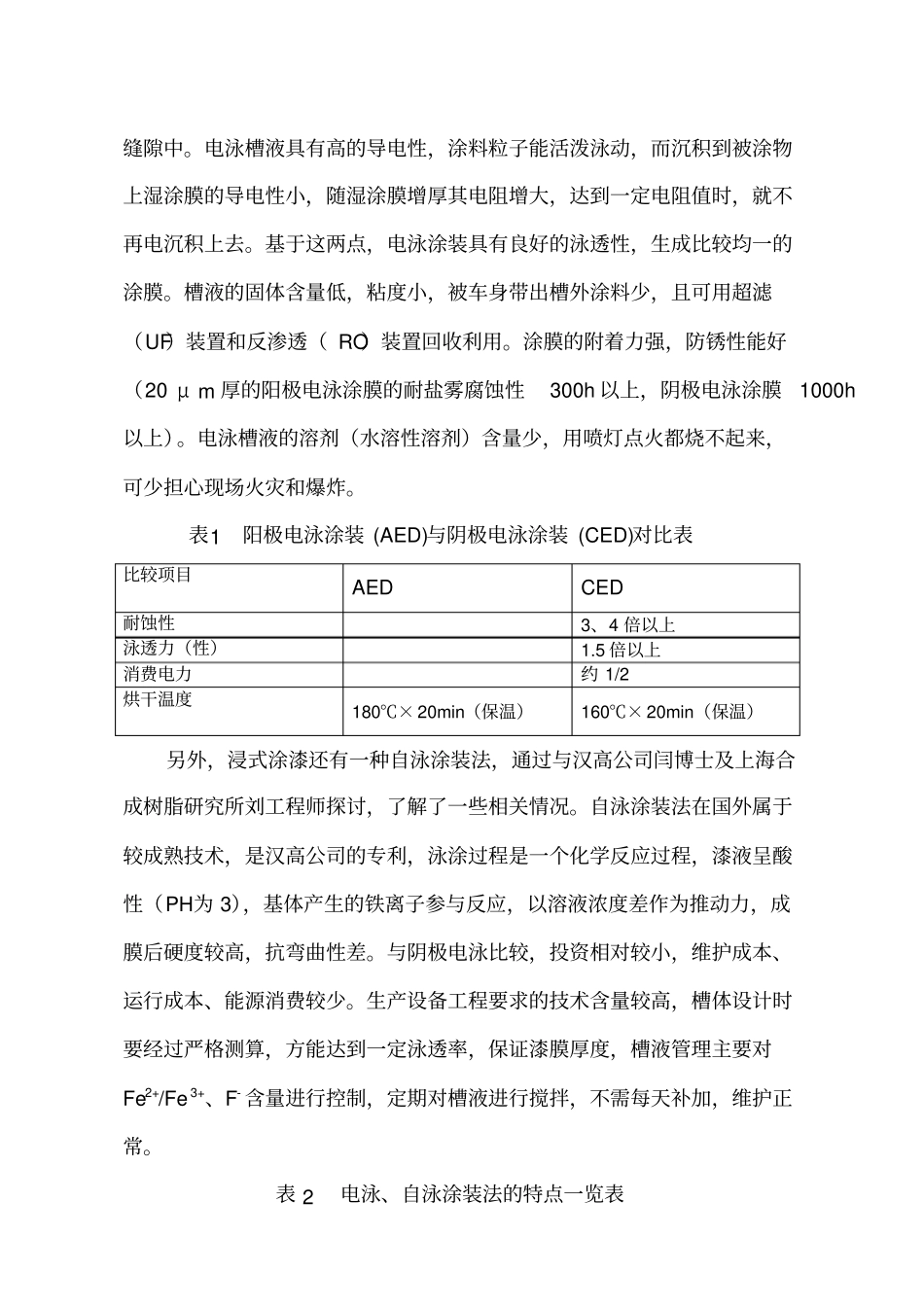

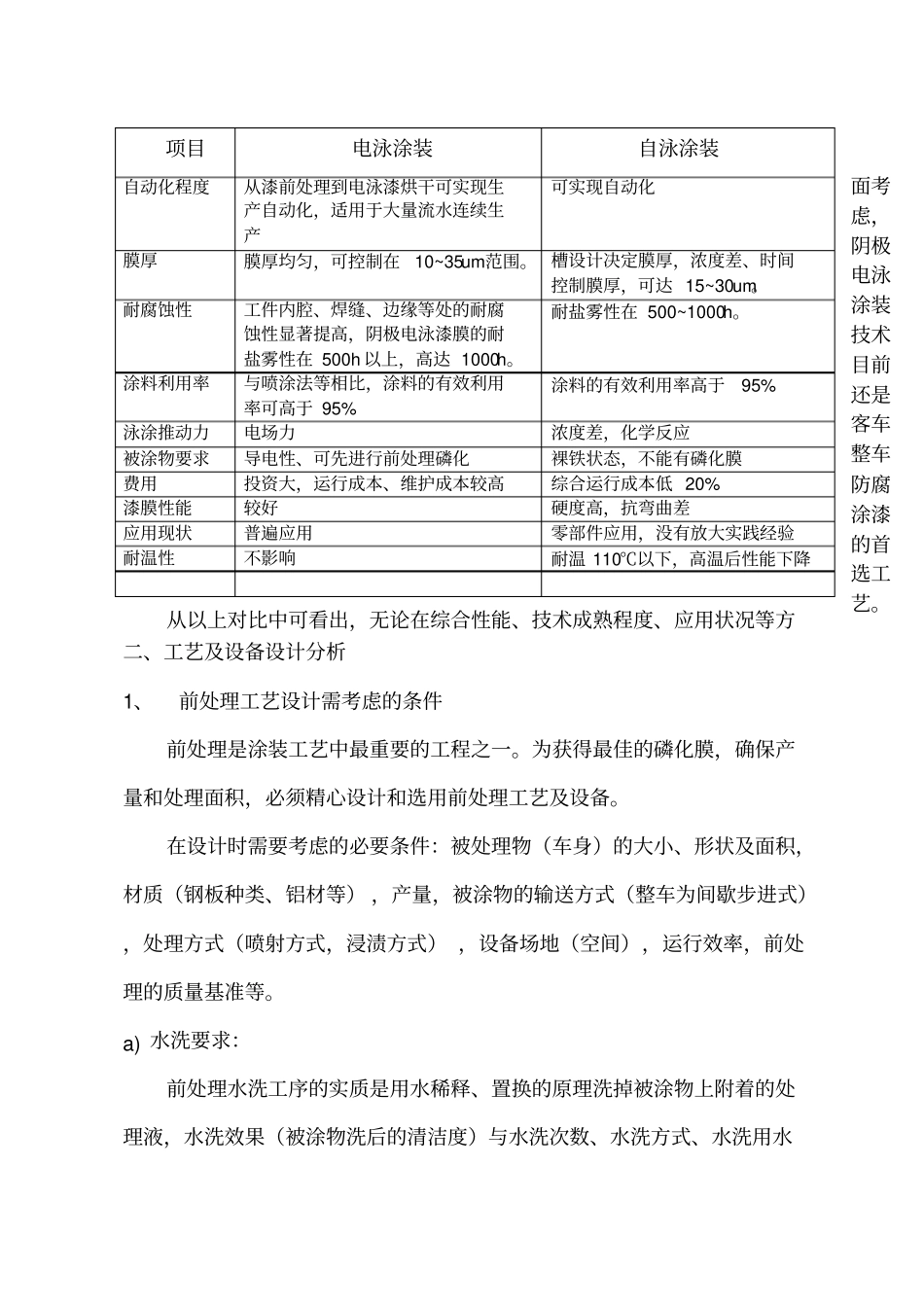

整车电泳可行性分析报告一、电泳涂装简介电泳涂装是一种特殊的涂膜形成方法,电泳涂料是一种水性溶液或水乳液。它是将具有导电性的被涂物浸渍在装满水稀释的、浓度比较低的电泳涂料槽液中作为阳极(或阴极),在槽中另设置与其相对应的阴极(或阳极),在两极间通直流电一定时间,在被涂物上析出均一、水不溶的涂膜的一种涂装方法。根据被涂物的极性和电泳涂料的种类,电泳涂装法可分为两种:一是阳极电泳涂装法(AED),被涂物为阳极,所采用的电泳涂料是阴离子型(带负电荷);二是阴极电泳涂装法(CED),被涂物为阴极,所采用的电泳涂料是阳离子型(带正电荷)。电泳槽液粘度很低,易浸透在槽液中的车身(被涂物)的袋状构造部及表1阳极电泳涂装(AED)与阴极电泳涂装(CED)对比表另外,浸式涂漆还有一种自泳涂装法,通过与汉高公司闫博士及上海合缝隙中。电泳槽液具有高的导电性,涂料粒子能活泼泳动,而沉积到被涂物上湿涂膜的导电性小,随湿涂膜增厚其电阻增大,达到一定电阻值时,就不再电沉积上去。基于这两点,电泳涂装具有良好的泳透性,生成比较均一的涂膜。槽液的固体含量低,粘度小,被车身带出槽外涂料少,且可用超滤(UF)装置和反渗透(RO)装置回收利用。涂膜的附着力强,防锈性能好(20μm厚的阳极电泳涂膜的耐盐雾腐蚀性300h以上,阴极电泳涂膜1000h以上)。电泳槽液的溶剂(水溶性溶剂)含量少,用喷灯点火都烧不起来,可少担心现场火灾和爆炸。成树脂研究所刘工程师探讨,了解了一些相关情况。自泳涂装法在国外属于较成熟技术,是汉高公司的专利,泳涂过程是一个化学反应过程,漆液呈酸性(PH为3),基体产生的铁离子参与反应,以溶液浓度差作为推动力,成膜后硬度较高,抗弯曲性差。与阴极电泳比较,投资相对较小,维护成本、运行成本、能源消费较少。生产设备工程要求的技术含量较高,槽体设计时要经过严格测算,方能达到一定泳透率,保证漆膜厚度,槽液管理主要对Fe2+/Fe3+、F-含量进行控制,定期对槽液进行搅拌,不需每天补加,维护正常。表2电泳、自泳涂装法的特点一览表比较项目AEDCED耐蚀性3、4倍以上泳透力(性)1.5倍以上消费电力约1/2烘干温度180℃×20min(保温)160℃×20min(保温)从以上对比中可看出,无论在综合性能、技术成熟程度、应用状况等方面考虑,阴极电泳涂装技术目前还是客车整车防腐涂漆的首选工艺。二、工艺及设备设计分析1、前处理工艺设计需考虑的条件前处理是涂装工艺中最重要的工程之一。为获得最佳的磷化膜,确保产量和处理面积,必须精心设计和选用前处理工艺及设备。在设计时需要考虑的必要条件:被处理物(车身)的大小、形状及面积,材质(钢板种类、铝材等),产量,被涂物的输送方式(整车为间歇步进式),处理方式(喷射方式,浸渍方式),设备场地(空间),运行效率,前处理的质量基准等。a)水洗要求:前处理水洗工序的实质是用水稀释、置换的原理洗掉被涂物上附着的处理液,水洗效果(被涂物洗后的清洁度)与水洗次数、水洗方式、水洗用水项目电泳涂装自泳涂装自动化程度从漆前处理到电泳漆烘干可实现生产自动化,适用于大量流水连续生产可实现自动化膜厚膜厚均匀,可控制在10~35um范围。槽设计决定膜厚,浓度差、时间控制膜厚,可达15~30um。耐腐蚀性工件内腔、焊缝、边缘等处的耐腐蚀性显著提高,阴极电泳漆膜的耐盐雾性在500h以上,高达1000h。耐盐雾性在500~1000h。涂料利用率与喷涂法等相比,涂料的有效利用率可高于95%涂料的有效利用率高于95%泳涂推动力电场力浓度差,化学反应被涂物要求导电性、可先进行前处理磷化裸铁状态,不能有磷化膜费用投资大,运行成本、维护成本较高综合运行成本低20%漆膜性能较好硬度高,抗弯曲差应用现状普遍应用零部件应用,没有放大实践经验耐温性不影响耐温110℃以下,高温后性能下降的污染度、自来水和纯水的水质、沥水时间等工艺参数有关。脱脂后、磷化后都需要进行多次水清洗,附着在磷化膜上的水珠在干燥后要浓缩上千倍,产生白色斑点,将直接影响涂层的耐蚀性、耐潮湿性或污染电泳槽液。一般达到工艺要求的洗净度,需水洗2次以上。b)沥水要求:工序间的沥水时间应达到不仅没...