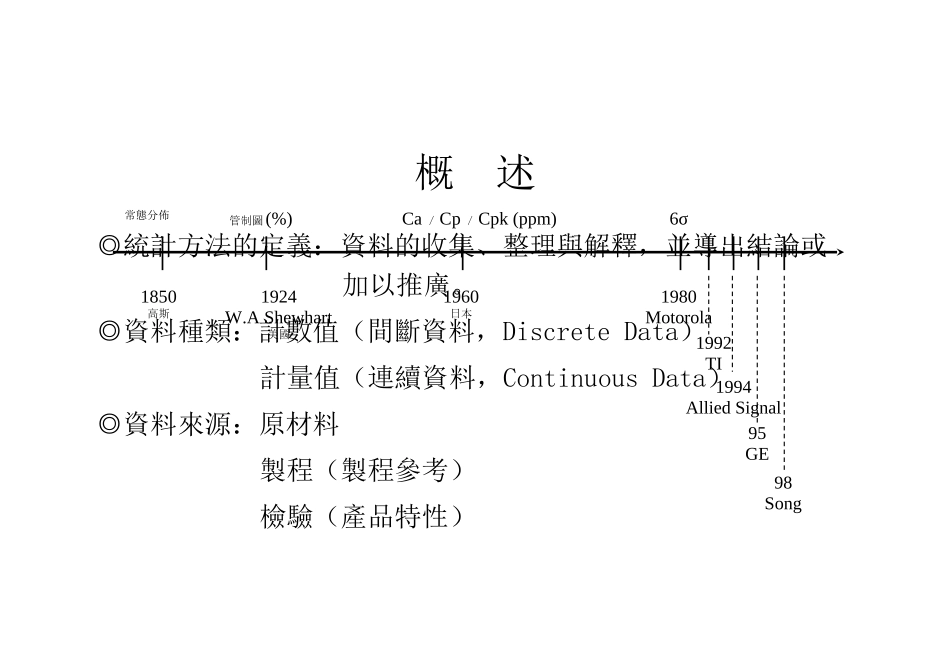

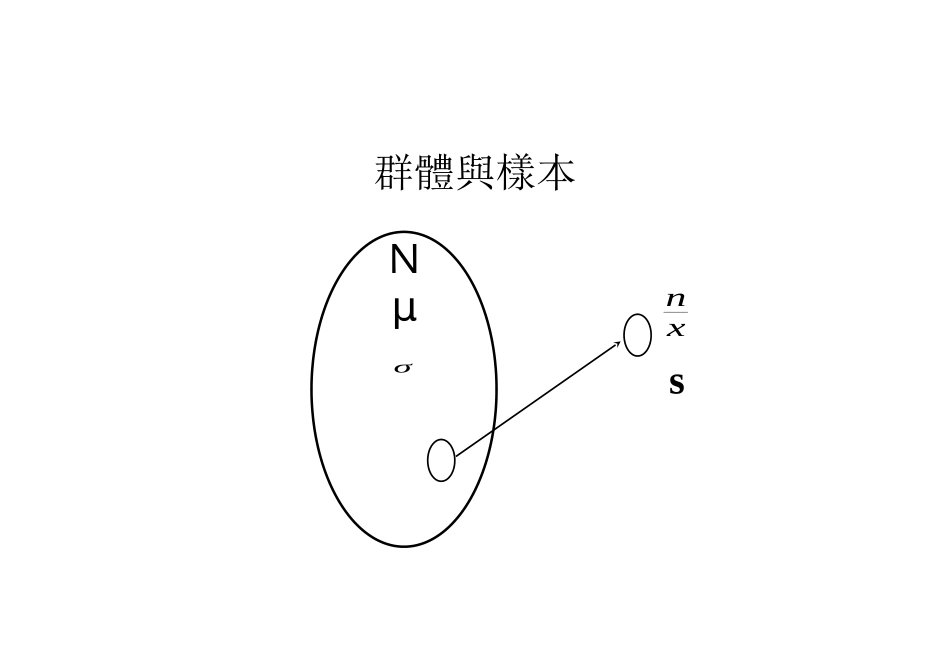

製程品質衡量方式的演進常態分佈1850高斯管制圖(%)1924W.AShewhart美國1960日本Ca/Cp/Cpk(ppm)6σ1980Motorola1992TI1994AlliedSignal95GE98Song概述◎統計方法的定義:資料的收集、整理與解釋,並導出結論或加以推廣。◎資料種類:計數值(間斷資料,DiscreteData)計量值(連續資料,ContinuousData)◎資料來源:原材料製程(製程參考)檢驗(產品特性)群體與樣本Nμσnxs數字資料處理的步驟1.原始資料審核:保存資料的真實性。2.分類的決定:分成幾類,避免重覆及遺漏。3.分類後整理:進行歸類。4.列表:根據結果編成適用的表式。5.繪圖:繪成統計圖。統計技術之應用1.市場分析2.產品設計3.相依性規格、壽命及耐用性預測4.製程管制及製程能力研究5.製程改善6.安全評估/風險分析7.驗收抽樣8.數據分析,績效評估及不良分析SPC使用之統計技術1.柏拉圖(決定管制重點)2.統計檢定3.管制圖4.抽樣計劃5.變異數分析/迴歸分析製程管制系統製程中對策績效報告成品改善製程中對策人員設備材料方法環境成品製程管制系統1.製程:製程乃指人員、設備、材料、方法及環境的輸入,經由一定的整理程序而得到輸出的結果,一般稱之成品。成品經觀察、量測或測試可衡量其績效。SPC所管制的製程必須符合連續性原則。2.績效報告:從衡量成品得到有關製程績效的資料,由此提供製程的管制對策或改善成品。3.製程中對策:是防患於未然的一種措施,用以預防製造出不合規格的成品。4.成品改善:對已經製造出來的不良品加以選別,進行全數檢查並修理或報廢。常態分配μ±Kσ在內之或然率在外之或然率μ±0.67σ50.00%50.00%μ±1σ68.26%31.74%μ±1.96σ95.00%5.00%μ±2σ95.45%4.55%μ±2.58σ99.00%1.00%μ±3σ99.73%0.27%常態分配管制界限的構成共同原因與特殊原因之變異共同原因:製程中變異因素是在統計的管制狀態下,其產品之特性有固定的分配。特殊原因:製程中變異因素不在統計的管制狀態下,其產品之特性沒有固定的分配。製程中只有共同原因的變異製程中有特殊原因的變異第一種錯誤與第二種錯誤(αrisk;βrisk)第一種錯誤與第二種錯誤(αrisk;βrisk)第一種錯誤與第二種錯誤(αrisk;βrisk)管制界限α值平均值移動β值1-β值±1σ31.74%±1σ97.72%2.28%±2σ4.56%±2σ84.13%15.87%±3σ0.27%±3σ50.00%50.00%±4σ6103%±4σ15.87%84.13%共同原因與特殊原因之對策1.特殊原因之對策(局部面)通常會牽涉到消除產生變異的特殊原因可以由製程人員直接加以改善大約能夠解決15%之製程上之問題2.共同原因之對策(系統面)通常必須改善造成變異的共同問題經常需要管理階層的努力與對策大約85%的問題是屬於此類系統建立可解決問題之系統確認關鍵製程及特性導入SPC進行關鍵製程及特性之管制檢討製程能力符合規格程序持續進行製程改善計劃提報及執行製程改善計劃不足足夠SPC導入流程決定管制項目決定管制標準決定抽樣方法選用管制圖的格式記入管制界限繪點、實施重新檢討管制圖管制圖判讀處置措施OKOKNG管制圖的應用管制圖的選擇計數值計量值n=1管制圖的選擇數據性質?樣本大小n=?數據係不良數或缺點數CL性質?n是否相等?單位大小是否相關n=?RX~RXXRmXPPnuCn≧2n=2~5n=3或5n≧10不是是不是是缺點數不良數~XX計量值/計數值管制圖公式彙總管制圖CLUCLLCL附註計量值X-Rμ,σ未知XX=∑X/kX+A2RX−A2Rn=2~5最適當n<10以下RR=∑R/kD4RD3RX-σμ,σ未知XX=∑X/kX+A3SX−A3S10≦n≦25SX=∑S/kB4SB3SX~-RX~X~=∑X/kX~+m3A2RX~−m3A2RN=3or5較佳RR=∑R/kD4RD3R與X−R之R圖相同X-RmXX=∑R/kX+E2RmX-E2Rmk:組數n:樣本大小RmRm=∑Rm/(k-n+1)D4RmD3Rm計數值pP=∑d/∑nP+3√P(1−P)/nP−3√P(1−P)/nP使用小數P+3√P(100−P)/nP-3√P(100−P)/nP使用%pnnP=d=∑d/knP+3√nP(1−P)nP−3√nP(1−P)n=1/P~5PCC=∑C/kC+3√CC-3√C樣本大小相同時使用,n=20~25UU=∑C/∑nU+3√U/nU−3√U/n樣本大小不同時使用(為階梯界限)n=20~25X–R管制圖(平均值與全距)1.公式:(1)X管制圖CL=XUCL=X+A2RLCL=X-A2R(2)R管制圖CL=RUCL=D4RLCL=D3R2.實例:某工廠製造一批紫銅管,應用X-R管...