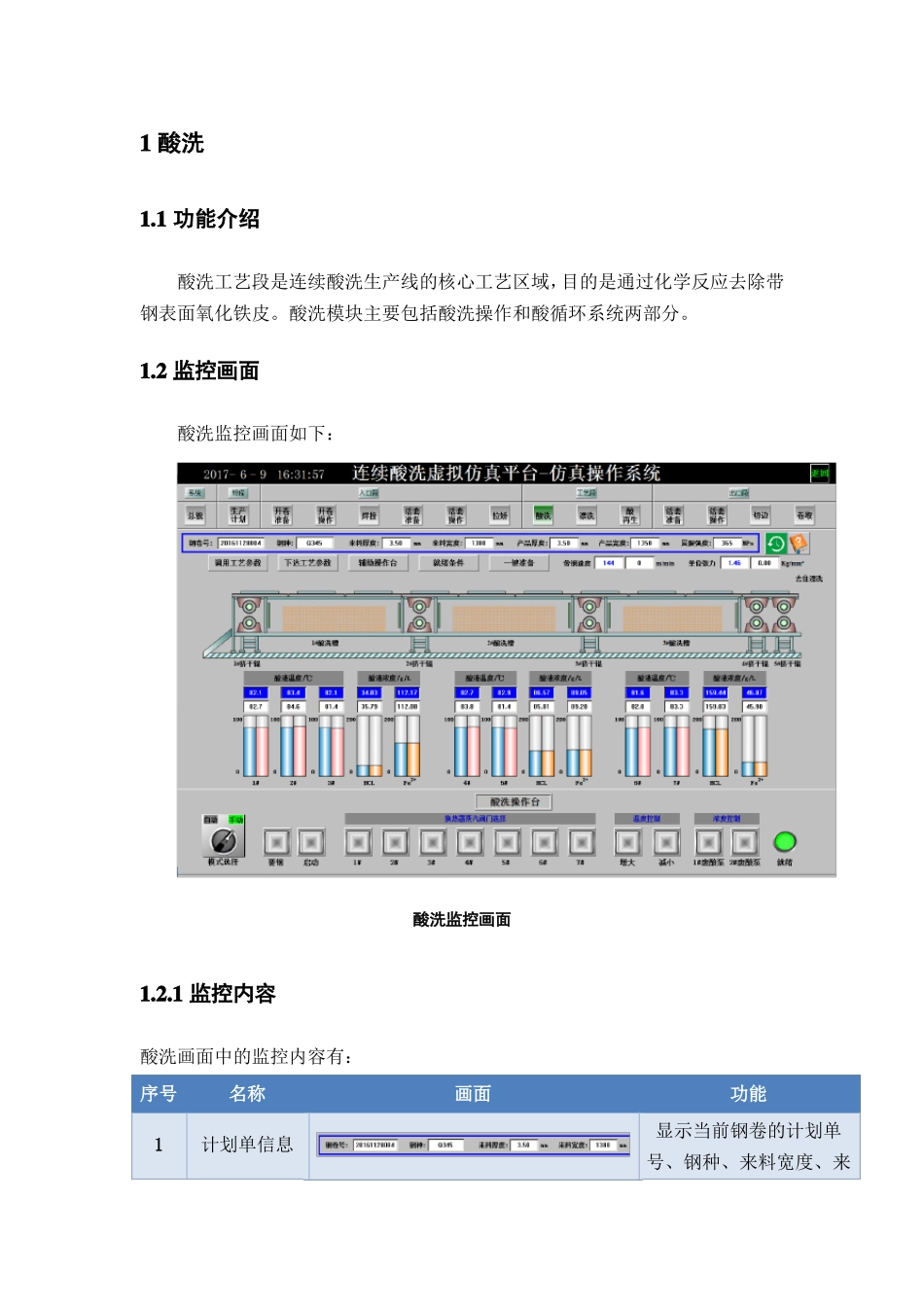

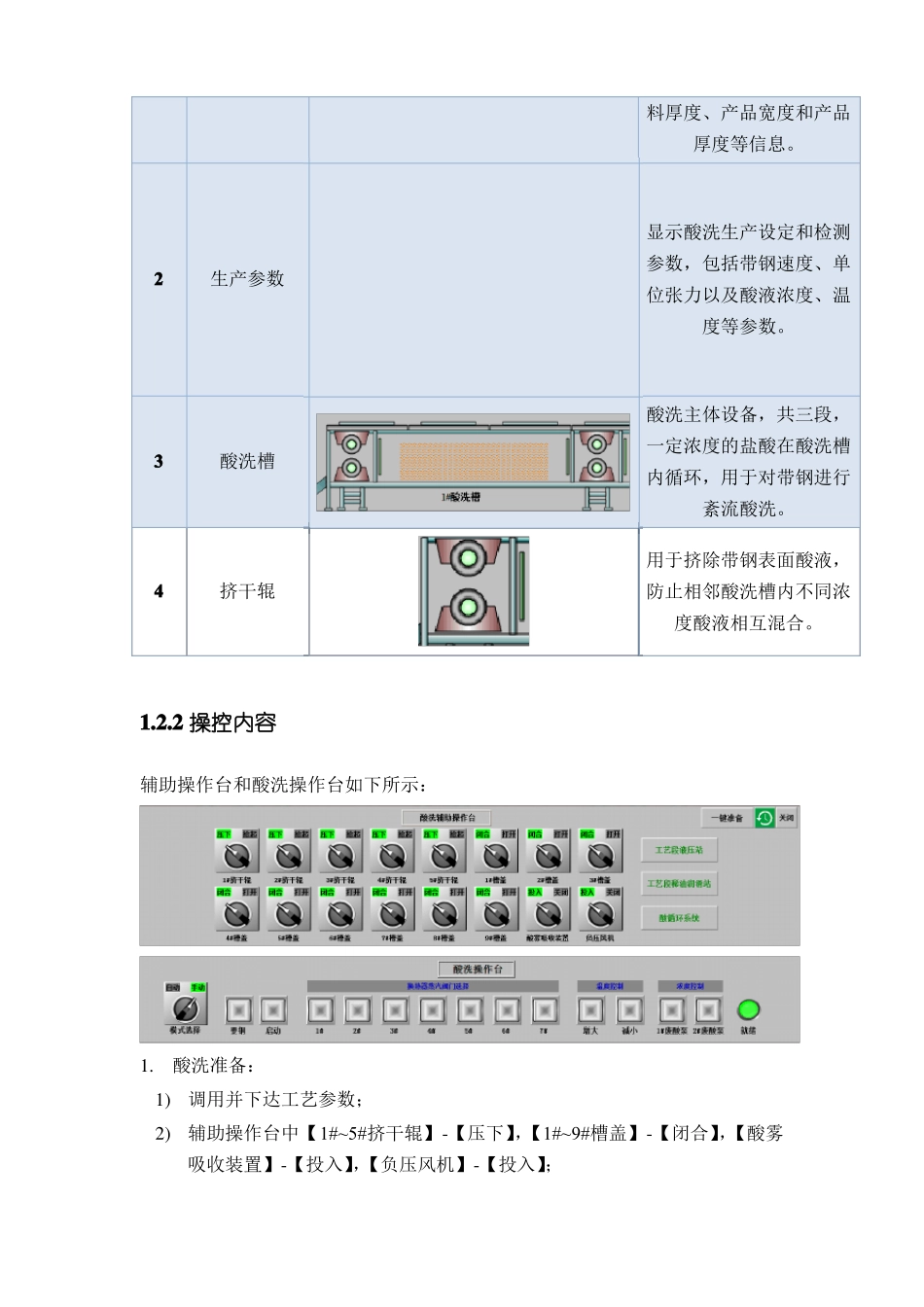

1酸洗1.1功能介绍酸洗工艺段是连续酸洗生产线的核心工艺区域,目的是通过化学反应去除带钢表面氧化铁皮。酸洗模块主要包括酸洗操作和酸循环系统两部分。1.2监控画面酸洗监控画面如下:酸洗监控画面1.2.1监控内容酸洗画面中的监控内容有:序号1名称计划单信息画面功能显示当前钢卷的计划单号、钢种、来料宽度、来料厚度、产品宽度和产品厚度等信息。显示酸洗生产设定和检测2生产参数参数,包括带钢速度、单位张力以及酸液浓度、温度等参数。酸洗主体设备,共三段,3酸洗槽一定浓度的盐酸在酸洗槽内循环,用于对带钢进行紊流酸洗。用于挤除带钢表面酸液,4挤干辊防止相邻酸洗槽内不同浓度酸液相互混合。1.2.2操控内容辅助操作台和酸洗操作台如下所示:1.酸洗准备:1)调用并下达工艺参数;2)辅助操作台中【1#~5#挤干辊】-【压下】,【1#~9#槽盖】-【闭合】,【酸雾吸收装置】-【投入】,【负压风机】-【投入】;3)工艺段液压站就绪(工艺段共用);4)工艺段稀油润滑站就绪(工艺段共用);5)酸循环系统就绪;6)以上准备条件满足后,【就绪】指示灯亮起,表示酸洗准备工作完成。2.酸洗自动模式:1)将【模式选择】切到【自动】;2)点击【要钢】,显示待酸洗带钢;3)点击【启动】,在系统的控制下自动完成全部酸洗操作,包括异常工况处理。3.酸洗手动模式:1)将【控制模式】切到【手动】;2)点击【启动】,带钢向前运动,开始酸洗操作;3)酸洗过程中会随机出现酸液温度和酸液浓度异常(柱状图变红闪烁),处理方式如下:①酸液温度异常(合理范围:设定值±5℃及以内)选中发生对应的换热器阀门,点击【增大】或【减小】温度控制按钮,将温度调节正常(通过调节加热器蒸汽阀门开口度来控制温度);②酸液浓度异常(合理范围:设定值±3g/L及以内)打开其中一个废酸泵(1用1备),排出废酸,补充新酸,直到Fe2+浓度和HCL浓度都恢复到正常范围;4)以上操作正确完成后,酸洗操作完成。1.3酸循环系统酸循环系统用于实现酸洗工艺段的酸液循环,维持一定的酸液浓度和温度。1.3.1监控画面酸循环系统监控画面包括:1.调节元器件a)循环泵:为酸液循环输送提供动力;b)加热器:通过高温蒸汽加热,用于升高酸液温度。2.目标控制元器件a)加热温度:正常值为80~85°C;b)循环罐液位:正常值为40%~80%;c)出口压力:正常值为1.5~2.0bar。2.3.1.1监控内容酸循环系统监控内容有:序号名称截图功能酸洗主体设备,共三段,一定浓度的盐酸1酸洗槽在酸洗槽内循环,用于对带钢进行紊流酸洗。操作要求酸循环系统监控画面2加热器通过高温蒸汽换热加热酸液。全部开启。为酸液循环输送提供3循环泵动力和一定的输出压力。酸液循环罐,用于储存一定浓度的酸液,4循环罐用于维持酸循环,且不同罐内酸液浓度不同。用于为加热器持续输送高温蒸汽。用于将收集到的冷凝水输送到冷凝水罐。实时检测各加热器加热温度值。实时检测各酸洗槽酸液出口压力值实时检测各循环罐液位值1台备用,其余全部开启。维持一定的液位和浓度。5蒸汽供应管道6冷凝水输送管道7加热温度8出口压力9循环罐液位2.3.1.2操控内容酸循环系统操作台介绍:序号1名称模式选择旋钮功能实现远程和本地控制模式切换,操作相关内容换至远程模式。控制对应循环泵的开启和关闭。2循环泵按钮3加热器按钮控制对应加热器的开启和关闭。循环泵和加热器正确开启后,就绪指示灯亮起,表示酸循环系统正常。4就绪指示灯酸循环系统操作流程简介:序号1名称循环泵组控制开闭如何控制操作台按钮控制状态1个备用,其余开启1个备用,其余开启2加热器开闭操作台按钮具体操作步骤如下:1.将【控制模式】切换为【远程】;2.对于单个酸洗槽,【循环泵】留1个备用,其余全部打开;3.【加热器】全部打开;4.以上操作正确完成后,【就绪】指示灯亮起,酸循环系统操作完成。1.4工艺段液压站该系统服务于酸洗线工艺段设备,为本系统各服务对象提供动力源并控制其动作。1.4.1监控画面液压站监控画面包括:3.调节元器件a)冷却器和循环泵:降低油箱中液压油温度。b)电加热器:升高油箱中液压油温度。c)注油阀:向油箱注入液压油,提高液位。d)抽油阀:从油箱中抽出液压油,降低液位。e)...