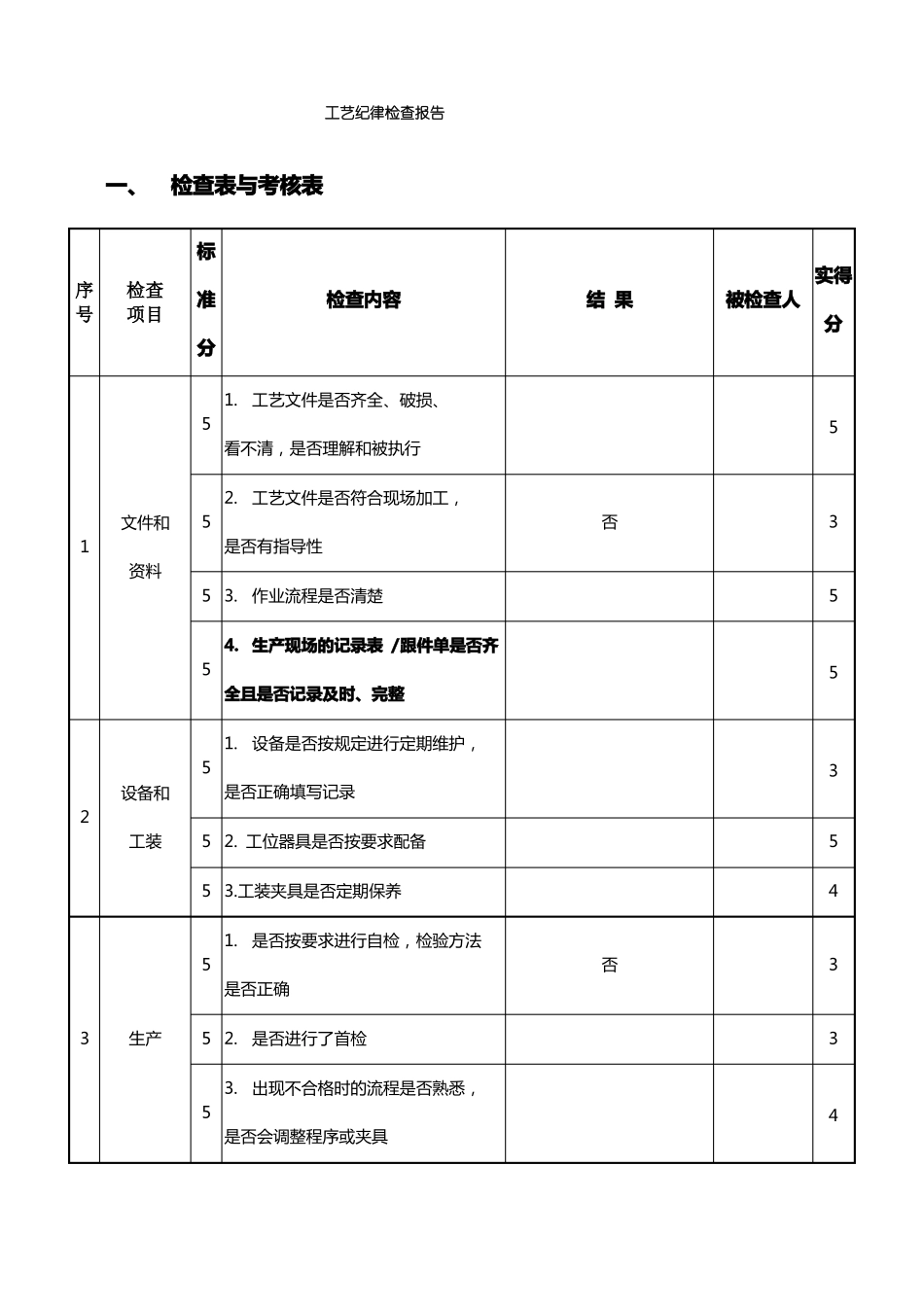

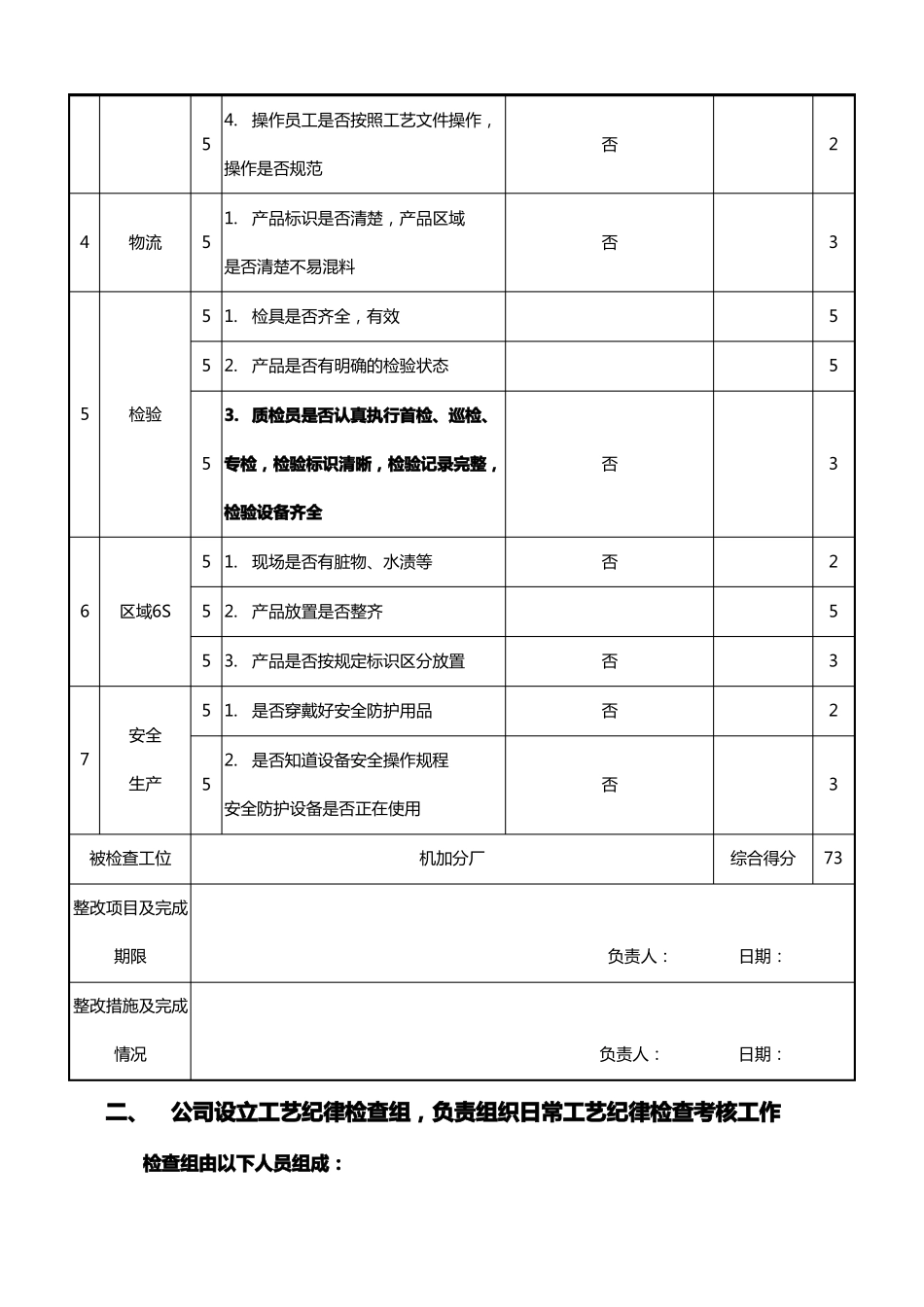

工艺纪律检查报告一、检查表与考核表标序号检查项目准分1.工艺文件是否齐全、破损、5看不清,是否理解和被执行2.工艺文件是否符合现场加工,文件和1资料53.作业流程是否清楚4.生产现场的记录表/跟件单是否齐5全且是否记录及时、完整1.设备是否按规定进行定期维护,5设备和2工装52.工位器具是否按要求配备53.工装夹具是否定期保养1.是否按要求进行自检,检验方法5是否正确3生产52.是否进行了首检3.出现不合格时的流程是否熟悉,5是否会调整程序或夹具43否354是否正确填写记录3555是否有指导性否35检查内容结果被检查人实得分4.操作员工是否按照工艺文件操作,5操作是否规范1.产品标识是否清楚,产品区域4物流5是否清楚不易混料51.检具是否齐全,有效52.产品是否有明确的检验状态5检验3.质检员是否认真执行首检、巡检、5专检,检验标识清晰,检验记录完整,检验设备齐全51.现场是否有脏物、水渍等6区域6S52.产品放置是否整齐53.产品是否按规定标识区分放置51.是否穿戴好安全防护用品安全7生产5安全防护设备是否正在使用被检查工位整改项目及完成期限整改措施及完成情况负责人:日期:负责人:日期:机加分厂综合得分732.是否知道设备安全操作规程否3否否否2532否355否3否2二、公司设立工艺纪律检查组,负责组织日常工艺纪律检查考核工作检查组由以下人员组成:组长:生产部门领导组员:研发中心工艺室、精益办、动力设备组、物流部、计调组、质保部、机加分厂和装配分厂各班组长,其中工艺纪律检查组长负责工艺纪律执行率的确信,并和谐各部门工作;工艺室负责工艺纪律检查的组织和实施;人力资源部和财务部负责考核结果的执行和实施;各有关部门负责工艺文件的监督执行,并对工艺文件提出建议和改良方法。三、检查所反映的大体情形区域6S15%安全生产10%标准分文件和资料20%设备和工装15%生产20%文件和资料设备和工装生产物流检验区域6S安全生产201510502018201512125151513101035标准分实得分生产物流文件和资料设备和工装检验区域6S检验15%物流5%安全生产图表1图表2从检查表中的评分数据可得上述数据图表,图表1为评分组成基础,图表2为实际评分,图表中分析“生产”、“物流”和“平安生产”三项得分低,这都是每次工艺纪律检查的弱项,是咱们尔后要尽力改良的方向。第二是“区域6S”,做得好的是“文件和资料”、“查验”和“设备和工装”这三项,这希望咱们以后维持这一水平、再接再厉地做好这三项。在现场拍照一些图片来展现所要反映的这些大体情形:工艺纪律检查图片及所反映的问题图片\反映的问题图片\反映的问题棒料没有堆放在专用毛坯区,叶轮动平衡标牌也处在标识区内工作现场有油污工具架上量具、劳保用品和生产图纸堆放在一起,没有定置摆放在各自的区域内操作设备时赤臂,带手套,会带来安全隐患新机床上有灰尘,没有保持清洁状态设备状态不良好,没有定期保养通用夹具和其它废品摆放在一起,没有分类存放装配分厂工具和零件混放在一起待装箱件没有封存,和装箱件混杂在一起四、检查结果分析1、生产现场产品标识不太清楚,成品,半成品,已检品,未检品未分区寄存2、工具箱、工具柜脏污,工具、刀具、夹具、量具未定置摆放3、操作人员平安意识不高,操作设备时未穿工装4、生产现场有一些油污、积水5、质检员没有按期检查加工好的零件,工人也没有正常开展三检(首检、自检、互检)6、公司工艺文件不标准、格式不统一,文字表达不专业,工序、工步不太清楚7、因为工艺文件内容有点“驴唇不对马嘴”,指导性不强,致使操作人员大体不依照工艺文件执行,凭自己的体会来加工零件要紧缘故是研发中心工艺人员工作体会不足,没有深切实践,到生产车间现场了解、发觉并解决所显现的工艺问题,没有对一些老的生产工艺进行改良完善。设备操作人员6S现场治理意识不高,平安方面的知识不够。机加分厂和装配分厂没有合理利用好空间来划分物品的标识区。质保部质检员没有充分发挥他们的作用,对产品质量进行更好的操纵。五、相关职能部门的责任工艺纪律检查牵涉到研发中心、质保部、机加分厂、装配分厂、生产部、动力设备组与精益办这些部门,几乎覆盖了公司的要紧职能部门,部门之间要...