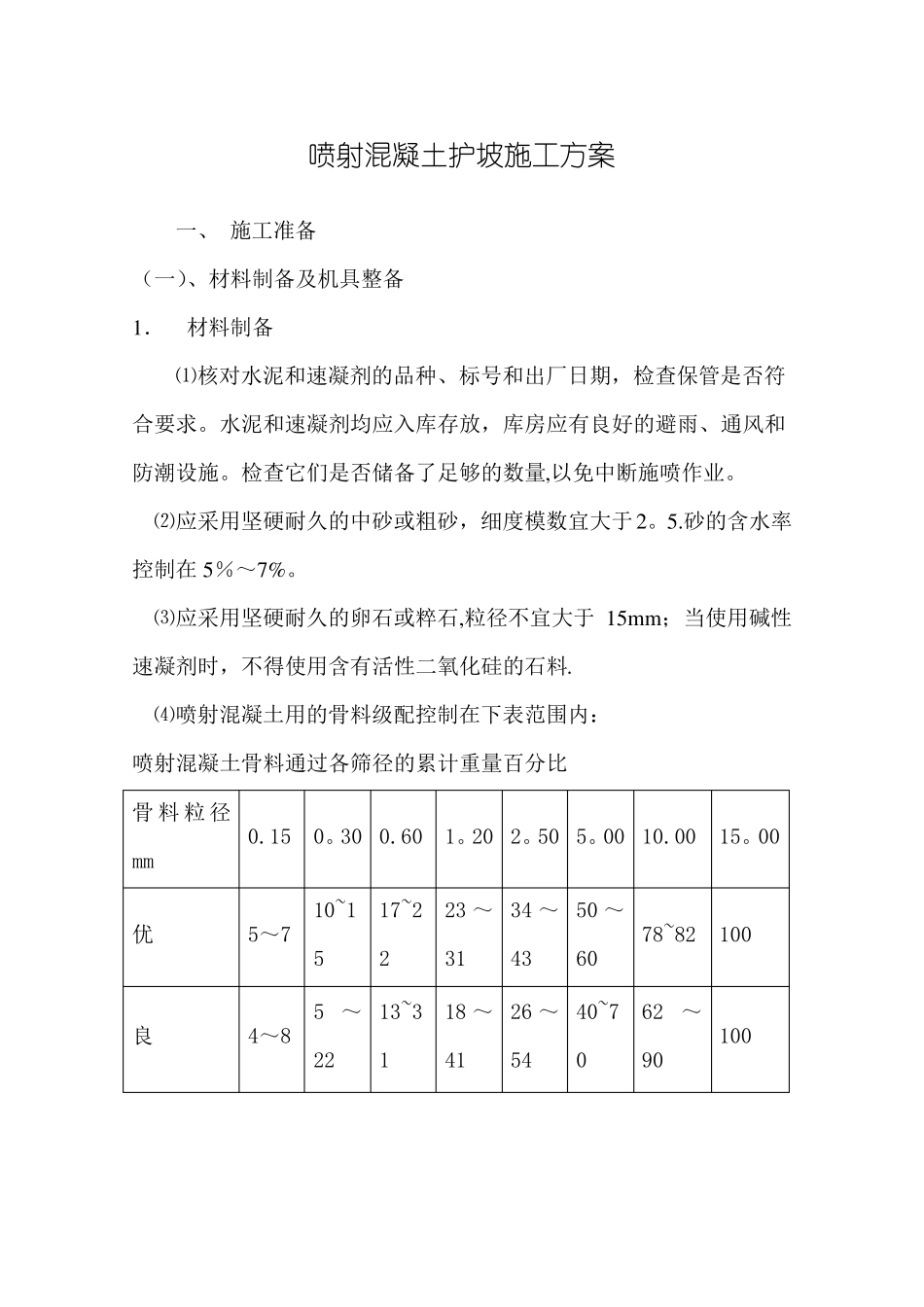

喷射混凝土护坡施工方案一、施工准备(一)、材料制备及机具整备1.材料制备⑴核对水泥和速凝剂的品种、标号和出厂日期,检查保管是否符合要求。水泥和速凝剂均应入库存放,库房应有良好的避雨、通风和防潮设施。检查它们是否储备了足够的数量,以免中断施喷作业。⑵应采用坚硬耐久的中砂或粗砂,细度模数宜大于2。5.砂的含水率控制在5%~7%。⑶应采用坚硬耐久的卵石或粹石,粒径不宜大于15mm;当使用碱性速凝剂时,不得使用含有活性二氧化硅的石料.⑷喷射混凝土用的骨料级配控制在下表范围内:喷射混凝土骨料通过各筛径的累计重量百分比骨料粒径0.150。300.601。202。505。0010.0015。00mm10~1优5~75231436062~100221415409017~223~34~50~78~821005~13~3良4~818~26~40~72.机具的整备⑴干法混凝土喷射机应密封性能良好,输料连续均匀;⑵干法混凝土喷射机生产能力为5m3/h;允许输送的骨料最大粒径为15mm;⑶采用12m3/min喷射空压机;压风进入混凝土喷射机前,须进行油水分离。⑷输料管应能承受0.80Mpa以上的压力,并有良好的耐磨性。⑸喷射混凝土时须保证喷头处的水压为0。15~0。20Mpa⑹检查水的管路及贮存情况,保证施喷有足够的水量和要求的压力.检查发电机、空压机的运转是否正常;检查混凝土搅拌机、皮带上料机和喷射机是否恰当就位,试车运转是否良好。检查风、水管路是否已有足够长度;要求的风、水阀门是否齐备.为能在移动喷射机后,迅速接通风、水管路,一般以40一50m设一阀门接头为宜.检查电线路是否良好,发现隐患应立即处理。施喷前,还应试风、通水状况完好才开始作业,二、喷射前的准备工作1.受喷面的清理清除坡面松动岩决,施喷前,所有预埋物件均应埋设妥当。漏水地段应设置好排、堵的管道或垫层。一切淮备就绪,临要施喷时,用风和水冲洗受喷面。但对于遇水易潮解、泥化的岩层,不能用水冲洗.只能用风清扫。2.作业现场的情理作业前应清理和拆除影响工作的障碍物.检查作业平台或脚手架是否牢固可靠。在喷射手与喷射机司机不能直接联系的场合,应设联络装置。3.埋设控制喷射混凝土厚度的标志三、混合料的配合比与拌制确定喷射混凝土的施工配合比,既要考虑强度及各项物理力学性能的要求,还要顾及施工工艺的要求。(一)、混合料的配合比应遵守下列规定:1.干法喷射水泥与砂、石之重量比宜为1.0:4.0~1.0:4。5;水灰比宜为0。40~0.452.速凝剂或其它外加剂的掺量应通过试验确定。速凝剂掺量的多少,会显著影响混凝土的凝结和强度,但若不掺速凝剂,凝结时间过长,又会影响施喷效果,回弹增加,喷层还可能因自重而堕落。因此,掺入适量的速凝剂是需要的.但要控制掺量,最佳掺量因速凝剂及水泥品种不同而异。3。外掺料的添加量应符合有关技术标准的要求,并通过试验确定。4。原材料按重量计,称量的允许偏差应符合下列要求:水泥和速凝剂均为±2%;砂、石均为±3%(二)、混合料的拌制拌制喷射混凝土的混合物料时,各种材料应按施工配合比的要求,分别称量。称量的允许偏差;水泥、速凝剂各为2%;砂、石各为3%。为减少拌制中产生的粉尘,砂、石宜有一定的含水率,一般砂含水率5-7%;石料1—2%。拌制前,若砂石料过于干燥,可洒水润湿。但含水率也不宜过大,以免凝结成团,堵塞输料管。采用自落式混凝土搅拌机拌合,投料的顺序是二分之一砂-水泥一二分之一砂—石。连续搅拌时间,自落式搅拌机不少于120s.混合料均应达到搅拌均匀、颜色一致的要求.混合料宜随拌随用,掺有速凝剂的混合料存放时间不应超过20分钟。由于混合料中的砂石含有一定的水份,存放时间过长.速凝剂在喷射前已开始起作用,到使用时,速凝效果和强度都会受到影响.因此,连续作业时.拌合物料要有“节奏",根据喷射机的工作效率,间隔固定的时间,进行搅拌。做到随拌随用,保持物料的新鲜.混合料中即使未接速凝剂,存放时间也不应超过两小时。此外,在存放和运输混合科的过程中,不应遭受雨淋、水浸或其他污染。为防止混入超径石料或其他杂物,拌合好的物料在装入喷射机前应过筛。(三)、喷射作业喷射作业是喷射混凝土施工中的关键工序,内容包括喷射机的操作、喷射手的作业和堵管故障的处理等。1。喷...