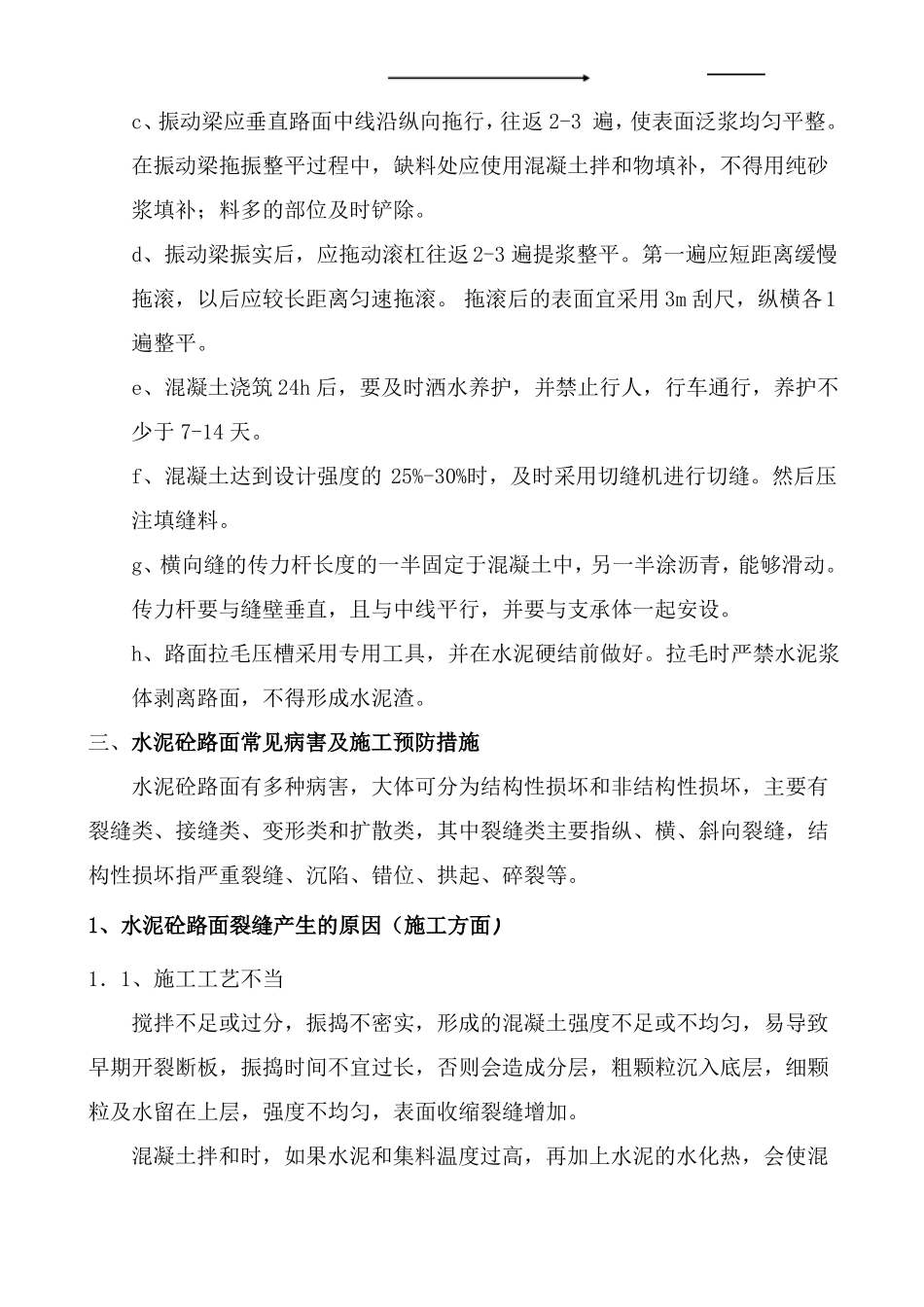

隧道混凝土路面施工方案米汤山隧道洞内路面设计为基层C35混凝土厚25cm,面层11cm厚沥青混凝土。单洞总长为3643m,C35砼路面基层方量为7500m3。一、混凝土路面施工方案(1)砼路面基层一次浇筑到设计厚度。混凝土为集中拌合站搅拌,砼输送车运输,人工摊铺,插入式振动棒振捣,振动梁整平,专用拉毛机刻纹,路面浇筑分左右半幅进行,两幅之间设纵向缩缝,纵缝内设Φ16钢筋拉杆。(2)路面纵缝拉杆设在面板中央,拉杆间距符合设计要求,在临近横缝时拉杆间距可适当调整。(3)混凝土一次浇筑长度不小于60m,横向施工缝设置在缩缝处,采用平缝加传力杆,一般横向缩缝采用假缝,不设传力杆。(4)洞口段砼埋板施工时,先进行底基层施工,然后开挖,砼埋板施工时不扰动下部基层及底基层材料。(5)混凝土路面施工工艺见下图《水泥混凝土路面施工工艺框图》二、施工注意事项:a、路面混凝土严格按批复的施工配合比进行拌合,不同类别的粗细骨料分类堆放。b、振捣棒在每一处的持续时间,应以拌和物全面振动液化,表面不再冒气泡和泛水泥浆为准,不宜过振,也不宜少于30s。振捣棒的移动间距不宜大于50cm;至模板边缘的距离不宜大于20cm,应避免碰撞模板、钢筋、传力杆和拉杆。振捣棒插入深度宜离底基层3-5cm,振捣棒应轻插慢提,不得猛插快拔,严禁在拌和物中推行和拖拉振捣棒振捣。振捣时辅以人工补料,随时检查振实效果、模板、拉杆、传力杆和钢筋网的移位、变形、松动、漏浆等情况,并及时纠正。水泥混凝土路面施工工艺框图检验砂石质量快速检验水泥强度及安定性以抗折为指标的混凝土配合比设计及检验检验砂石质量快速检验水泥强度及安定性称量配料搅拌运料振实摊铺插入式及平板振动器振实振动梁振动刮平滚杠提浆一组养生28天测强一组压蒸快速测强人工整面称量配料称量配料检验平整度拉槽喷洒养护剂拆模切缝灌缝灌缝钻芯检验强度及验收。丈量几何尺寸及平整度c、振动梁应垂直路面中线沿纵向拖行,往返2-3遍,使表面泛浆均匀平整。在振动梁拖振整平过程中,缺料处应使用混凝土拌和物填补,不得用纯砂浆填补;料多的部位及时铲除。d、振动梁振实后,应拖动滚杠往返2-3遍提浆整平。第一遍应短距离缓慢拖滚,以后应较长距离匀速拖滚。拖滚后的表面宜采用3m刮尺,纵横各1遍整平。e、混凝土浇筑24h后,要及时洒水养护,并禁止行人,行车通行,养护不少于7-14天。f、混凝土达到设计强度的25%-30%时,及时采用切缝机进行切缝。然后压注填缝料。g、横向缝的传力杆长度的一半固定于混凝土中,另一半涂沥青,能够滑动。传力杆要与缝壁垂直,且与中线平行,并要与支承体一起安设。h、路面拉毛压槽采用专用工具,并在水泥硬结前做好。拉毛时严禁水泥浆体剥离路面,不得形成水泥渣。三、水泥砼路面常见病害及施工预防措施水泥砼路面有多种病害,大体可分为结构性损坏和非结构性损坏,主要有裂缝类、接缝类、变形类和扩散类,其中裂缝类主要指纵、横、斜向裂缝,结构性损坏指严重裂缝、沉陷、错位、拱起、碎裂等。1、水泥砼路面裂缝产生的原因(施工方面)1.1、施工工艺不当搅拌不足或过分,振捣不密实,形成的混凝土强度不足或不均匀,易导致早期开裂断板,振捣时间不宜过长,否则会造成分层,粗颗粒沉入底层,细颗粒及水留在上层,强度不均匀,表面收缩裂缝增加。混凝土拌和时,如果水泥和集料温度过高,再加上水泥的水化热,会使混凝土拌和物的温度很高,在冷却、硬化过程中会使温差收缩加大,导致开裂。混凝土浇筑间断。因停电、机械故障、运输不畅、气候突变、停料等原因使混土浇筑作业中断,再浇筑时未按施工缝处理,新旧混凝土由于结合不良和收缩不一致会形成一条不规则的接缝。养生不及时或养护方法不当。尤其是气温高,湿度小,风速大的不利条件下,就会使凝土表面水分蒸发,施工停顿擶间过长,交间处也会因两边的拉力过大而开裂。压实不均匀路段,在路面长期使用过程中,由于水温条件的变化和行车荷载作用,路基产生不均匀沉降,致使沉降量不同的结合面产生错台,面板由于荷载作用导致断裂。1.2、材料原因1)、原材料不合格水泥安定性差,强度不足。水泥中的游离氧化钙(f-CaO)在凝结过程中...