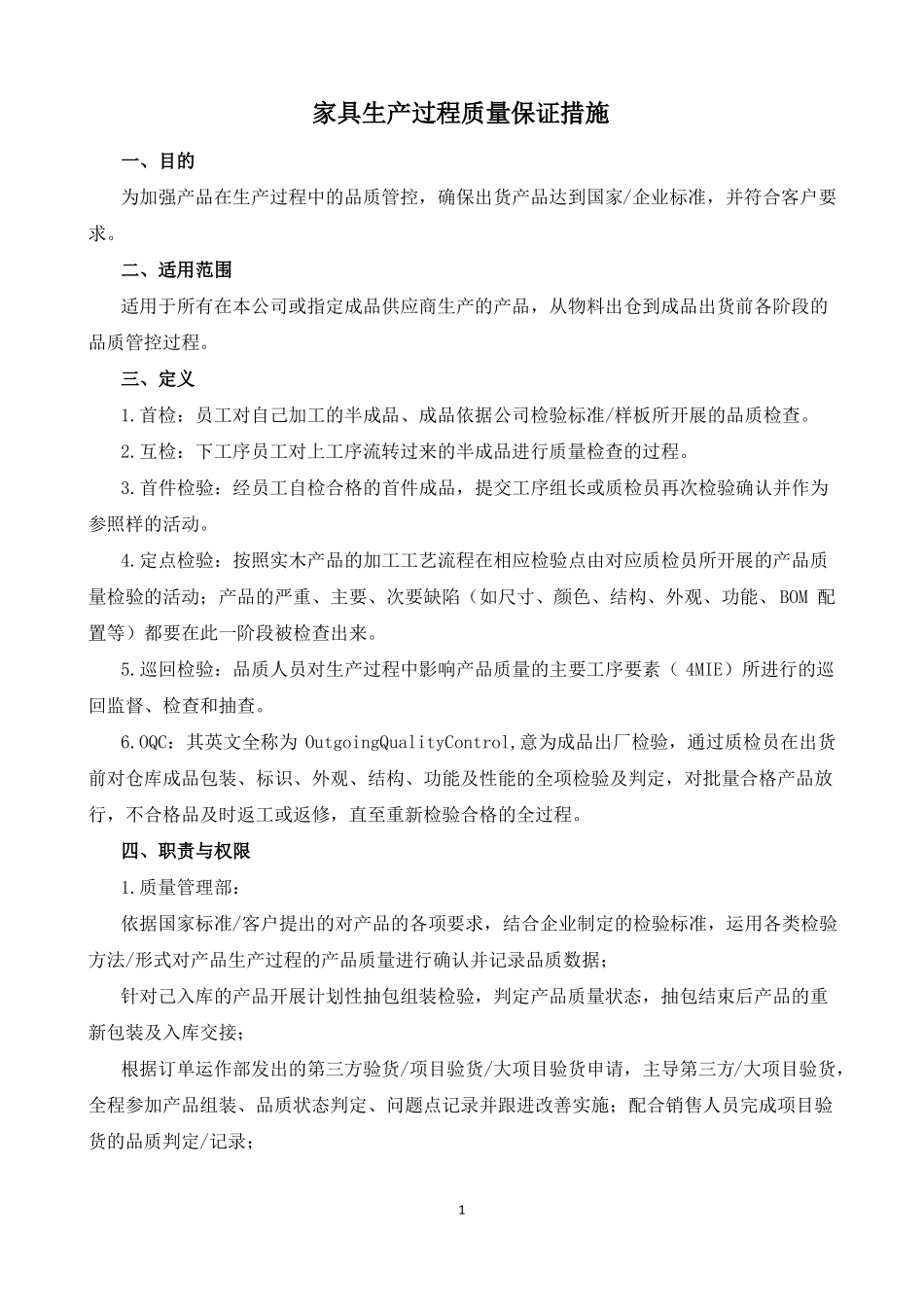

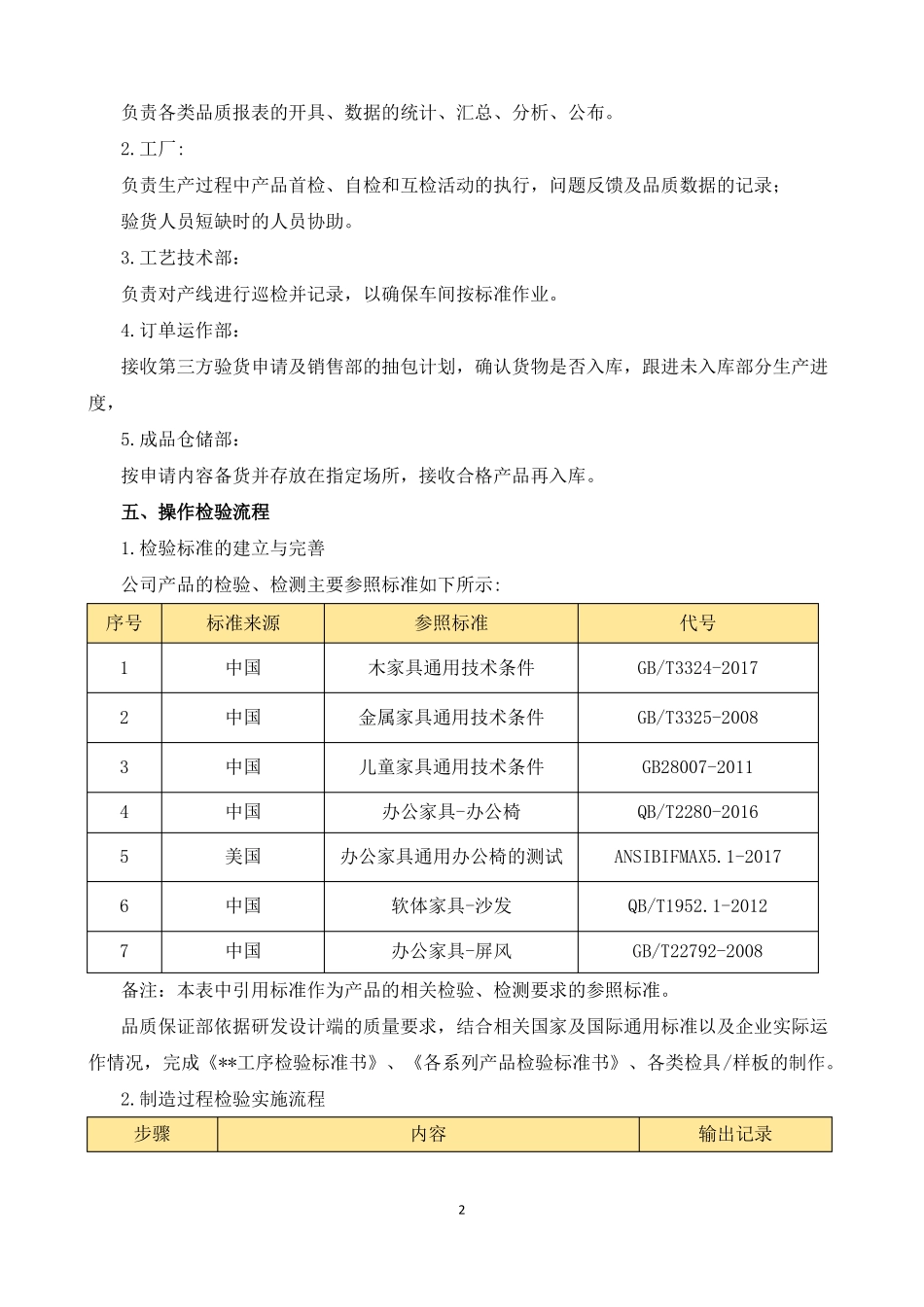

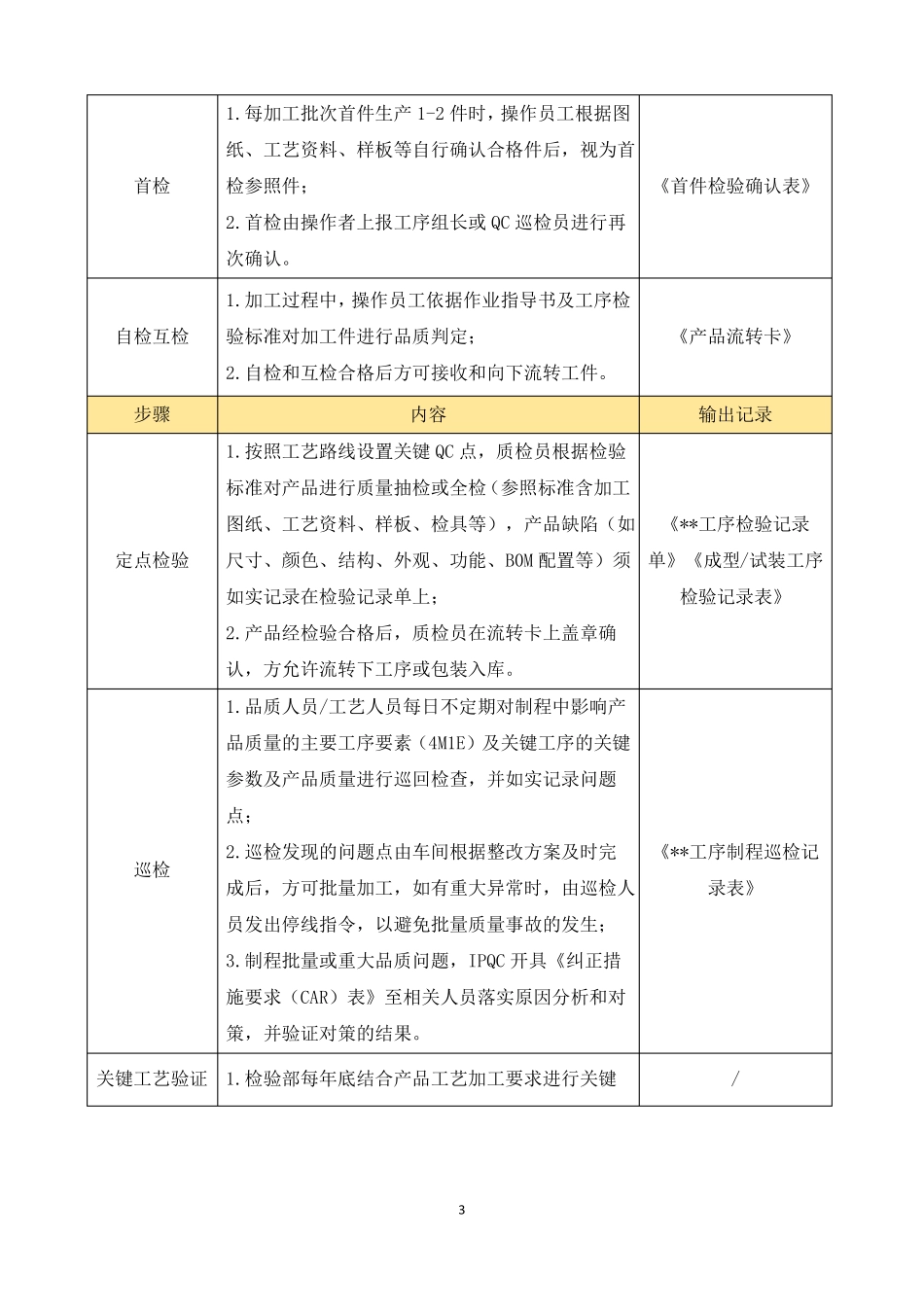

家具生产过程质量保证措施一、目的为加强产品在生产过程中的品质管控,确保出货产品达到国家/企业标准,并符合客户要求。二、适用范围适用于所有在本公司或指定成品供应商生产的产品,从物料出仓到成品出货前各阶段的品质管控过程。三、定义1.首检:员工对自己加工的半成品、成品依据公司检验标准/样板所开展的品质检查。2.互检:下工序员工对上工序流转过来的半成品进行质量检查的过程。3.首件检验:经员工自检合格的首件成品,提交工序组长或质检员再次检验确认并作为参照样的活动。4.定点检验:按照实木产品的加工工艺流程在相应检验点由对应质检员所开展的产品质量检验的活动;产品的严重、主要、次要缺陷(如尺寸、颜色、结构、外观、功能、BOM配置等)都要在此一阶段被检查出来。5.巡回检验:品质人员对生产过程中影响产品质量的主要工序要素(4MIE)所进行的巡回监督、检查和抽查。6.OQC:其英文全称为OutgoingQualityControl,意为成品出厂检验,通过质检员在出货前对仓库成品包装、标识、外观、结构、功能及性能的全项检验及判定,对批量合格产品放行,不合格品及时返工或返修,直至重新检验合格的全过程。四、职责与权限1.质量管理部:依据国家标准/客户提出的对产品的各项要求,结合企业制定的检验标准,运用各类检验方法/形式对产品生产过程的产品质量进行确认并记录品质数据;针对己入库的产品开展计划性抽包组装检验,判定产品质量状态,抽包结束后产品的重新包装及入库交接;根据订单运作部发出的第三方验货/项目验货/大项目验货申请,主导第三方/大项目验货,全程参加产品组装、品质状态判定、问题点记录并跟进改善实施;配合销售人员完成项目验货的品质判定/记录;1负责各类品质报表的开具、数据的统计、汇总、分析、公布。2.工厂:负责生产过程中产品首检、自检和互检活动的执行,问题反馈及品质数据的记录;验货人员短缺时的人员协助。3.工艺技术部:负责对产线进行巡检并记录,以确保车间按标准作业。4.订单运作部:接收第三方验货申请及销售部的抽包计划,确认货物是否入库,跟进未入库部分生产进度,5.成品仓储部:按申请内容备货并存放在指定场所,接收合格产品再入库。五、操作检验流程1.检验标准的建立与完善公司产品的检验、检测主要参照标准如下所示:序号1234567标准来源中国中国中国中国美国中国中国参照标准木家具通用技术条件金属家具通用技术条件儿童家具通用技术条件办公家具-办公椅办公家具通用办公椅的测试软体家具-沙发办公家具-屏风代号GB/T3324-2017GB/T3325-2008GB28007-2011QB/T2280-2016ANSIBIFMAX5.1-2017QB/T1952.1-2012GB/T22792-2008备注:本表中引用标准作为产品的相关检验、检测要求的参照标准。品质保证部依据研发设计端的质量要求,结合相关国家及国际通用标准以及企业实际运作情况,完成《**工序检验标准书》、《各系列产品检验标准书》、各类检具/样板的制作。2.制造过程检验实施流程步骤内容输出记录21.每加工批次首件生产1-2件时,操作员工根据图纸、工艺资料、样板等自行确认合格件后,视为首首检检参照件;2.首检由操作者上报工序组长或QC巡检员进行再次确认。1.加工过程中,操作员工依据作业指导书及工序检自检互检验标准对加工件进行品质判定;2.自检和互检合格后方可接收和向下流转工件。步骤内容1.按照工艺路线设置关键QC点,质检员根据检验标准对产品进行质量抽检或全检(参照标准含加工图纸、工艺资料、样板、检具等),产品缺陷(如定点检验《**工序检验记录输出记录《产品流转卡》《首件检验确认表》尺寸、颜色、结构、外观、功能、B0M配置等)须单》《成型/试装工序如实记录在检验记录单上;2.产品经检验合格后,质检员在流转卡上盖章确认,方允许流转下工序或包装入库。1.品质人员/工艺人员每日不定期对制程中影响产品质量的主要工序要素(4M1E)及关键工序的关键参数及产品质量进行巡回检查,并如实记录问题点;检验记录表》巡检2.巡检发现的问题点由车间根据整改方案及时完成后,方可批量加工,如有重大异常时,由巡检人员发出停线指令,以避免批量质量事故的发生;3.制程批量或重大品质问题,IPQC开具《纠正措施...