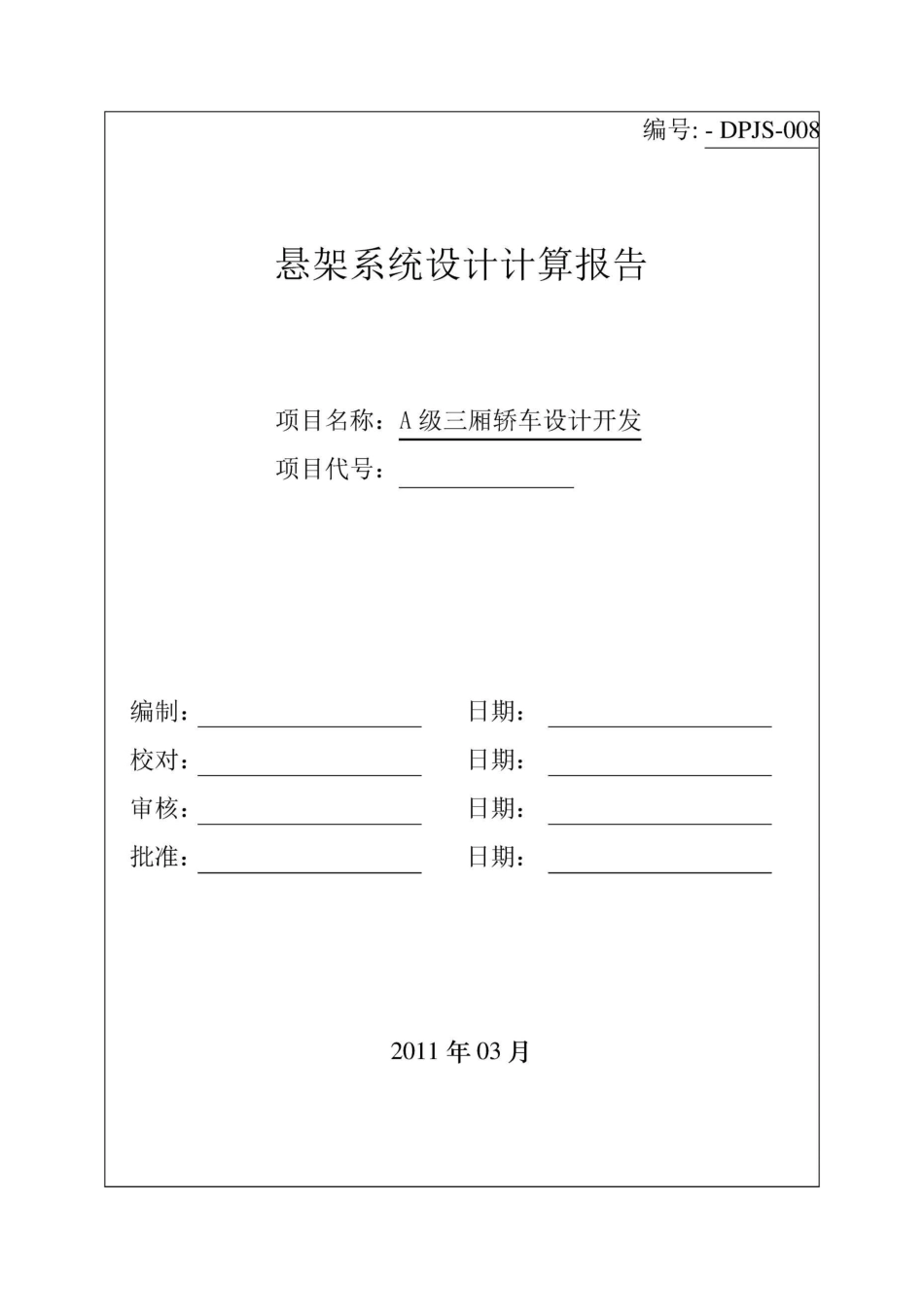

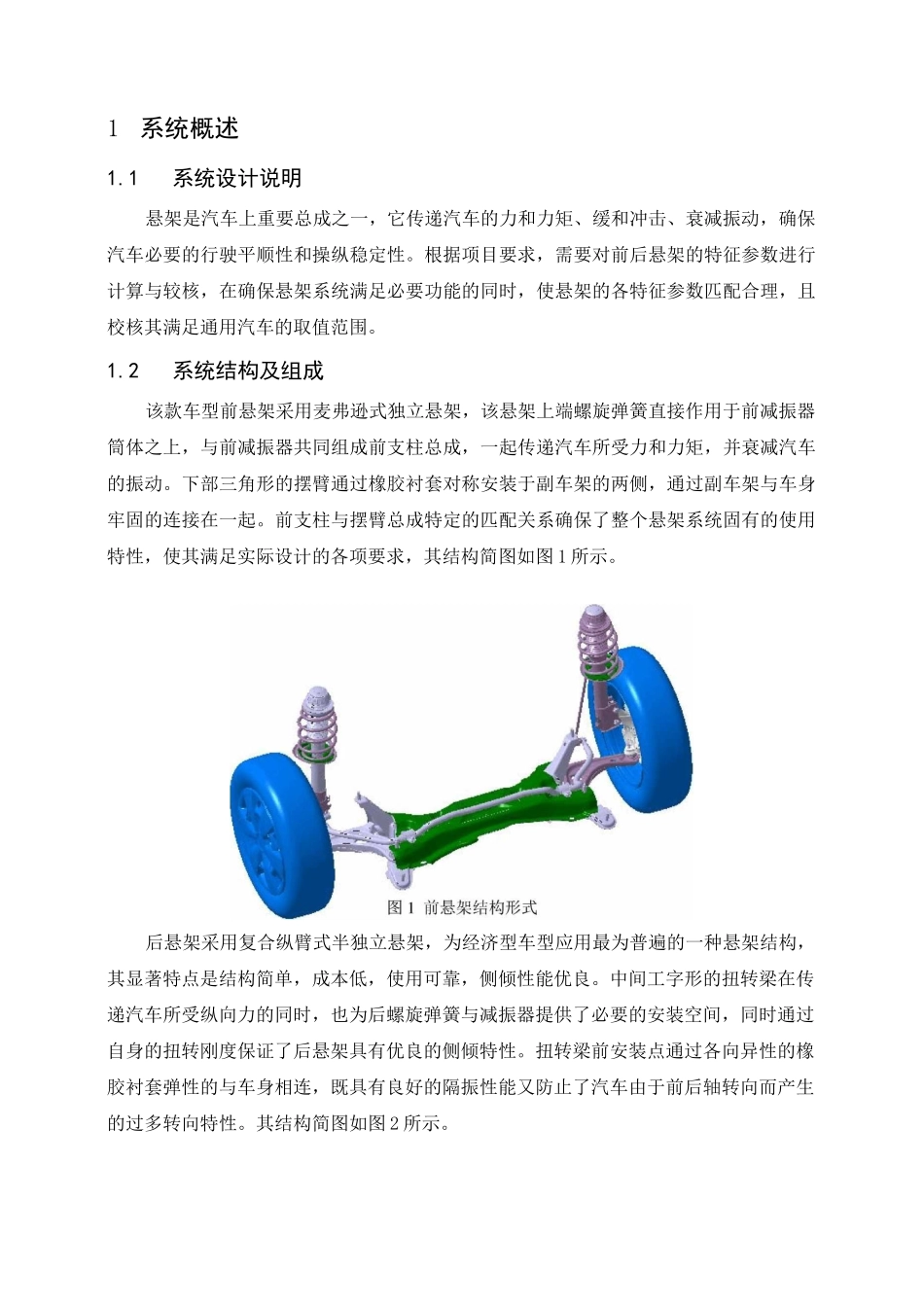

1系统概述11.1系统设计说明11.2系统结构及组成11.3系统设计原理及规范22悬架系统设计的输入条件23系统计算及验证33.1前悬架位移与受力情况分析33.2后悬架位移与受力情况分析73.3悬架静挠度的计算103.4侧倾角刚度计算103.5侧倾角刚度校核133.6侧翻阀值校核153.7纵向稳定性校核153.8减震器参数的确定164总结18参考文献201系统概述1.1系统设计说明悬架是汽车上重要总成之一,它传递汽车的力和力矩、缓和冲击、衰减振动,确保汽车必要的行驶平顺性和操纵稳定性。根据项目要求,需要对前后悬架的特征参数进行计算与较核,在确保悬架系统满足必要功能的同时,使悬架的各特征参数匹配合理,且校核其满足通用汽车的取值范围。1.2系统结构及组成该款车型前悬架采用麦弗逊式独立悬架,该悬架上端螺旋弹簧直接作用于前减振器筒体之上,与前减振器共同组成前支柱总成,一起传递汽车所受力和力矩,并衰减汽车的振动。下部三角形的摆臂通过橡胶衬套对称安装于副车架的两侧,通过副车架与车身牢固的连接在一起。前支柱与摆臂总成特定的匹配关系确保了整个悬架系统固有的使用特性,使其满足实际设计的各项要求,其结构简图如图1所示。后悬架采用复合纵臂式半独立悬架,为经济型车型应用最为普遍的一种悬架结构,其显著特点是结构简单,成本低,使用可靠,侧倾性能优良。中间工字形的扭转梁在传递汽车所受纵向力的同时,也为后螺旋弹簧与减振器提供了必要的安装空间,同时通过自身的扭转刚度保证了后悬架具有优良的侧倾特性。扭转梁前安装点通过各向异性的橡胶衬套弹性的与车身相连,既具有良好的隔振性能又防止了汽车由于前后轴转向而产生的过多转向特性。其结构简图如图2所示。图2后悬架结构形式1.3系统设计原理及规范LF7133前后悬架的设计是以标杆车为依托,根据标杆车悬架系统基本参数的检测,通过计算,求得反映其悬架系统性能的基本特征量,在保持整车姿态与标杆车一致的前提下,依据标杆车的悬架特征量对LF7133车型悬架参数进行设计。在确保各参数与标杆车保持基本一致的情况下进一步校核各设计参数,使其满足通用汽车的设计取值范围,从而确定零部件制造的尺寸参数,为零部件开发提供设计依据。计算与校核的特征量主要包括悬架刚度、偏频、静挠度和阻尼等。2悬架系统设计的输入条件整个计算过程中,除了标杆车的整车姿态以外,其余参数列入下表所示表1悬架参数列表车型LF7133设计值标杆车数据质心高空载450430(mm)、卄+卜满载511491前轮距(mm)1465(设计值)1465(空载)后轮距(mm)1460(设计值)1460(空载)轴距(mm)2550(设计值)2550(空载)空载质量(kg)11001070满载质里(kg)14751445前轴荷空载676642(kg)、卄+卜满载788735后轴荷空载424428(kg)、卄+卜满载687710前悬架非簧载(kg)Q质量79.9779.97后悬架非簧载质量(kg)68.5568.553系统计算及验证3.1前悬架位移与受力情况分析通过对标杆车的特征检测,在参照标杆车整车姿态与悬架安装点的前提下,根据三维逆向设计数据的运动分析可知,所设计车型的螺旋弹簧中心点和车轮中心点在不同姿态下的行程如下:表2前悬架位移弹簧行程(mm)车轮中心彳丁程(mm)备注空载一一满载23.525.2空载反跳43.247.71).空载悬架位移与受力情况分析悬架在空载情况下,其受力简图如下X册6M图3前悬架刚度空载下计算示意GF(M-Mk下(676-79.97)2X9.8=2920.5N九车轮中心与弹簧受力点力比为;九Pcos51901.132119.26xcos14.6=0.92根据图3空载受力平衡,弹簧在空载时的载荷值Fxk可由下式求出:GG=F•九nF=cFk=3150.0NFkxkFkxk九Fk其中:GFk:前轮空载地面对与簧上质量的作用力;另:为计算空载情况下悬架的刚度,车轮中心与弹簧受力点位移比九可在此一并计sk算出,即九为:sk九=P叽2119.26xcos14.6。=1.079skK1901.132).满载悬架位移与受力情况分析悬架在满载情况下,其受力简图如下xN5=--图4前悬架刚度满载下计算示意其中:GFm:前轮满载地面对与簧上质量的作用力;GF(M-M下-(788-79.97)2X9.8=3469.3N九Pcos52219.032402.3XcoslO.0—C—S1dFF—F——xmxkdsF—F———xmxk=23.4N/mm23.5式G:为弹性剪切模量79000N/mm2根据图4空载受力平衡,弹簧在满载时的载荷值Fxm可...