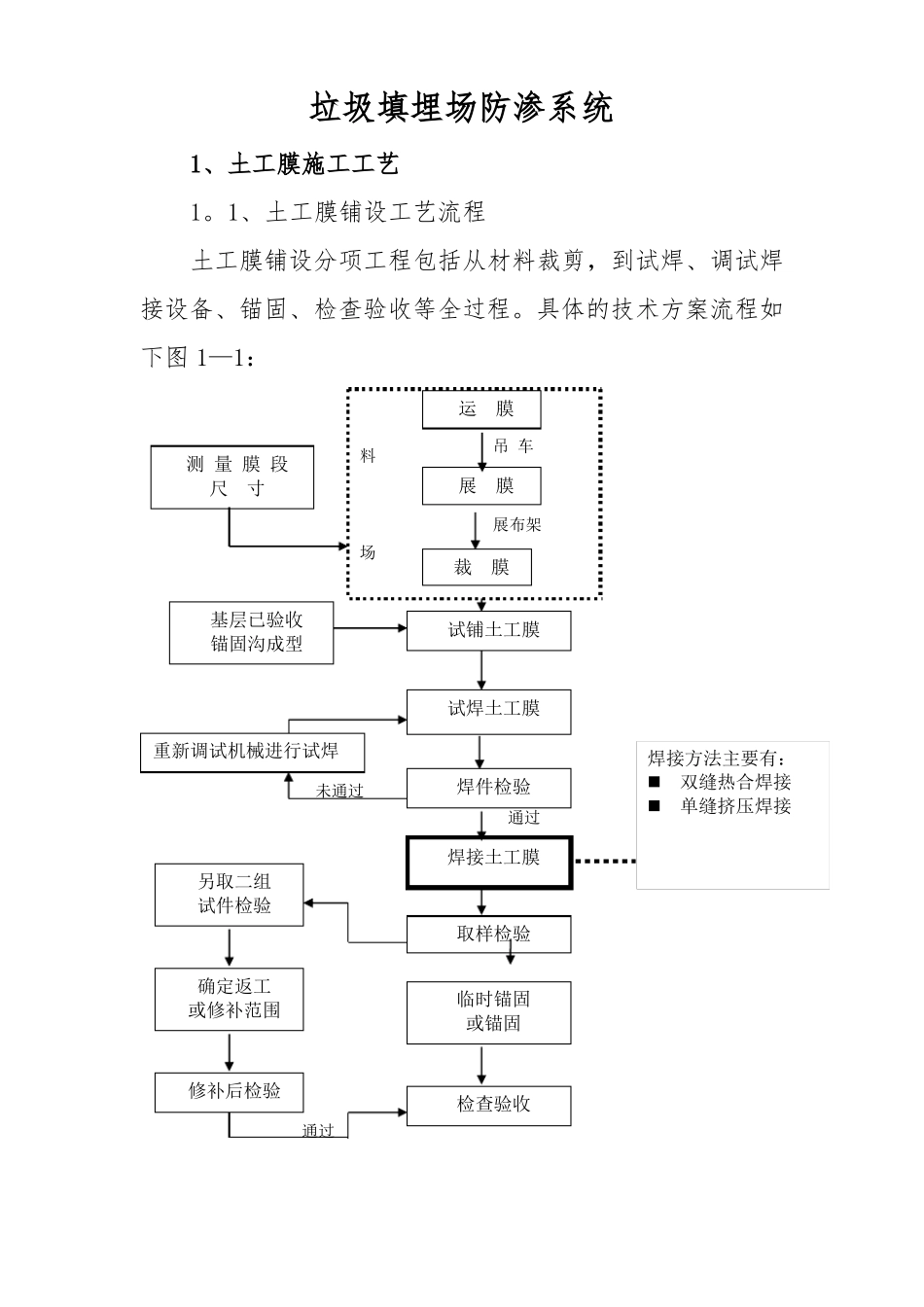

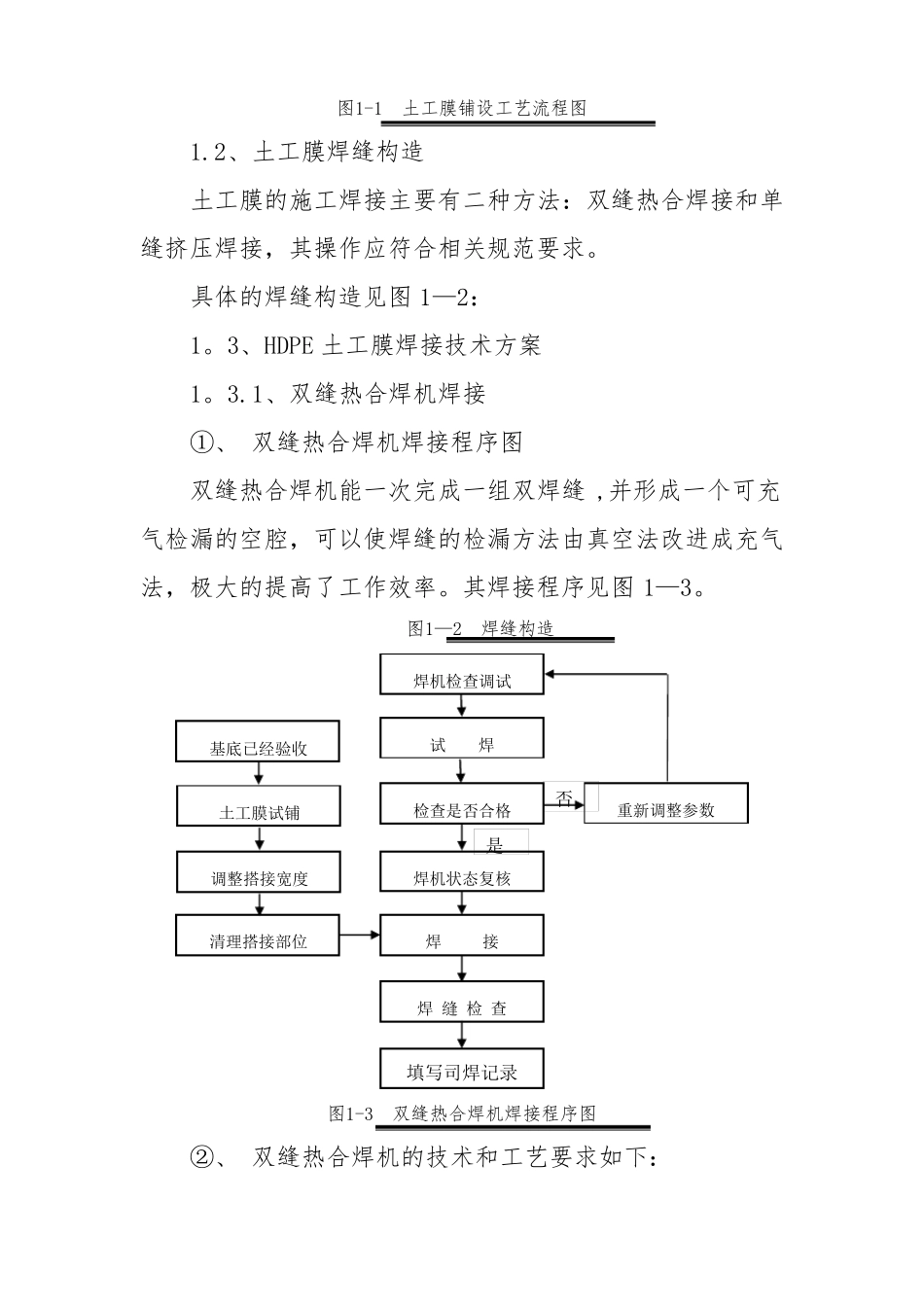

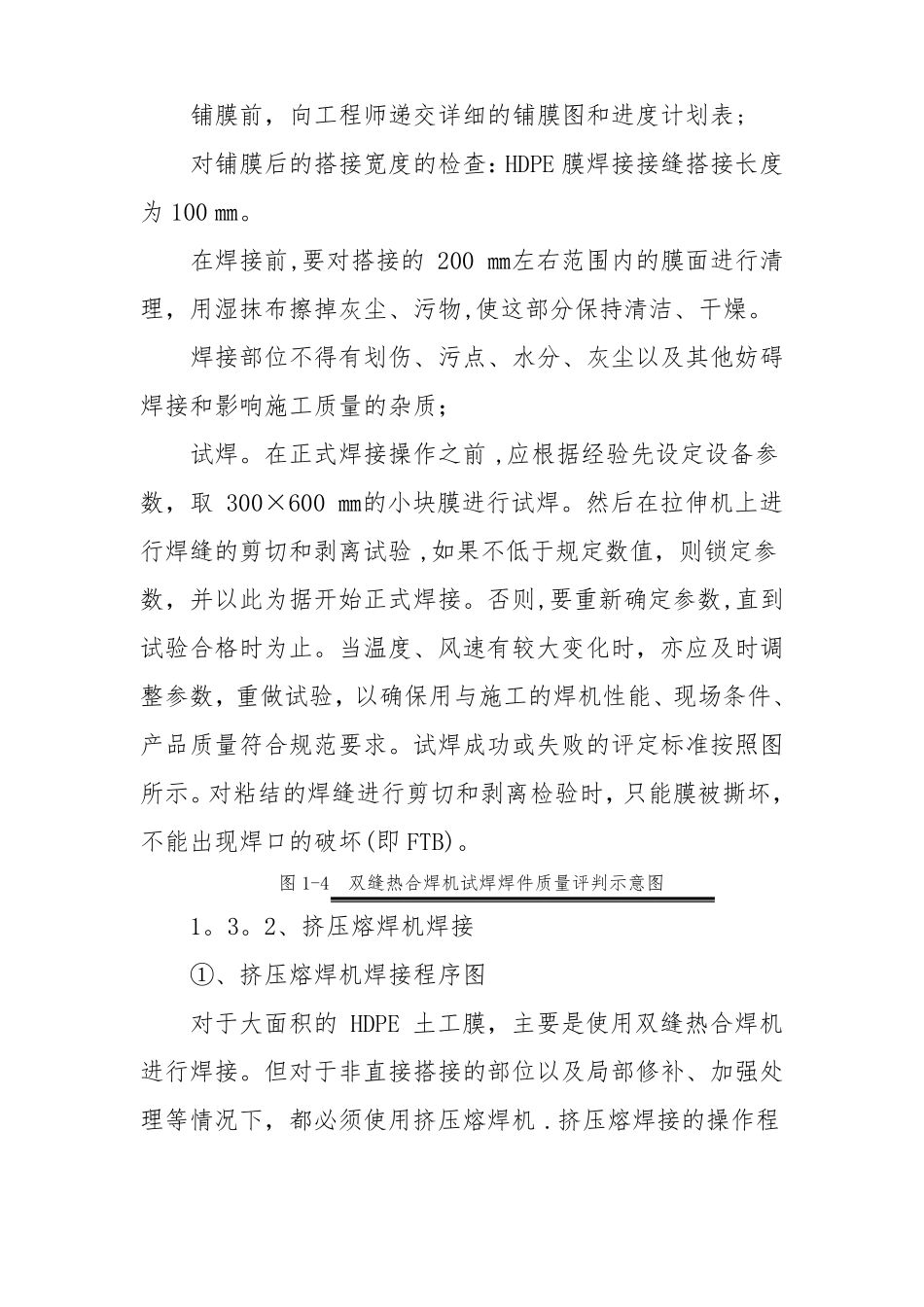

垃圾填埋场防渗系统1、土工膜施工工艺1。1、土工膜铺设工艺流程土工膜铺设分项工程包括从材料裁剪,到试焊、调试焊接设备、锚固、检查验收等全过程。具体的技术方案流程如下图1—1:运膜测量膜段尺寸料场吊车展膜展布架裁膜试铺土工膜基层已验收锚固沟成型试焊土工膜重新调试机械进行试焊未通过焊件检验通过焊接方法主要有:双缝热合焊接单缝挤压焊接焊接土工膜另取二组试件检验取样检验确定返工或修补范围临时锚固或锚固修补后检验通过检查验收图1-1土工膜铺设工艺流程图1.2、土工膜焊缝构造土工膜的施工焊接主要有二种方法:双缝热合焊接和单缝挤压焊接,其操作应符合相关规范要求。具体的焊缝构造见图1—2:1。3、HDPE土工膜焊接技术方案1。3.1、双缝热合焊机焊接①、双缝热合焊机焊接程序图双缝热合焊机能一次完成一组双焊缝,并形成一个可充气检漏的空腔,可以使焊缝的检漏方法由真空法改进成充气法,极大的提高了工作效率。其焊接程序见图1—3。图1—2焊缝构造焊机检查调试试焊基底已经验收土工膜试铺检查是否合格否重新调整参数是调整搭接宽度清理搭接部位焊机状态复核焊接焊缝检查填写司焊记录图1-3双缝热合焊机焊接程序图②、双缝热合焊机的技术和工艺要求如下:铺膜前,向工程师递交详细的铺膜图和进度计划表;对铺膜后的搭接宽度的检查:HDPE膜焊接接缝搭接长度为100㎜。在焊接前,要对搭接的200㎜左右范围内的膜面进行清理,用湿抹布擦掉灰尘、污物,使这部分保持清洁、干燥。焊接部位不得有划伤、污点、水分、灰尘以及其他妨碍焊接和影响施工质量的杂质;试焊。在正式焊接操作之前,应根据经验先设定设备参数,取300×600㎜的小块膜进行试焊。然后在拉伸机上进行焊缝的剪切和剥离试验,如果不低于规定数值,则锁定参数,并以此为据开始正式焊接。否则,要重新确定参数,直到试验合格时为止。当温度、风速有较大变化时,亦应及时调整参数,重做试验,以确保用与施工的焊机性能、现场条件、产品质量符合规范要求。试焊成功或失败的评定标准按照图所示。对粘结的焊缝进行剪切和剥离检验时,只能膜被撕坏,不能出现焊口的破坏(即FTB)。图1-4双缝热合焊机试焊焊件质量评判示意图1。3。2、挤压熔焊机焊接①、挤压熔焊机焊接程序图对于大面积的HDPE土工膜,主要是使用双缝热合焊机进行焊接。但对于非直接搭接的部位以及局部修补、加强处理等情况下,都必须使用挤压熔焊机.挤压熔焊接的操作程序见图1—5。基底已经验收焊机检查调试试焊土工膜铺设调整搭接宽度检查是否合格调整焊机参数定位粘接复核焊机状态接缝部位打毛焊接焊缝检查填写司焊记录图1—5挤压熔焊机焊接程序图②、挤压熔焊机的技术和工艺要求如下:铺膜前,向工程师递交详细的铺膜图和进度计划表;检查接缝处基层是否平整、坚实,如有异物,应事先处理妥善.检查焊缝处的搭接宽度是否合适(≥60㎜),接缝处的膜面应平整,松紧适中,不致形成“鱼咀”.定位粘接:用热风枪将两幅膜的搭接部位粘接。粘接点的间距不宜大于60~80㎜.要控制热风的温度,不可烫坏土工膜,又不得能轻易撕开。打毛:用打毛机将焊缝处30~40㎜宽度范围内的膜面打毛,达到彻底清洁,形成糙面。以增加其接触面积,但其深度不可超过膜厚的10%、打毛时要轻轻操作,尽量少损伤膜面。试焊:在正式焊接之前,要取不小于300×600㎜的小样,根据经验初定设备参数进行试焊.然后切取试件,在拉伸机上进行剪切和剥离试验,如果检验结果符合规定,则锁定设备参数依此焊接。否则,重新调机、试焊、检验,直到合格时为止。试焊成功或失败的评定标准是:对粘结的焊缝进行剪切和剥离检验时,只能膜被撕坏,不能出现焊口的破坏(即FTB),如图1—6所示。图1—6挤压熔焊机试焊焊件质量评判示意图③、挤压熔焊机焊接操作要点:焊接时要将机头对正接缝,不得焊偏,不能允许滑焊、跳焊。焊缝中心的厚度为垫衬厚度的2.5倍,且不低于3㎜。一条接缝不能连续焊完时,接茬部分已焊焊缝要至少打毛50㎜,然后进行搭焊。使用的焊条,入机前必须保持清洁、干燥,不得用有油污、赃物的手套、脏布、棉纱等擦拭焊条.根据气温情况,对焊缝即时进行冷却处理.挤压熔焊作业因故中断时,必须慢...