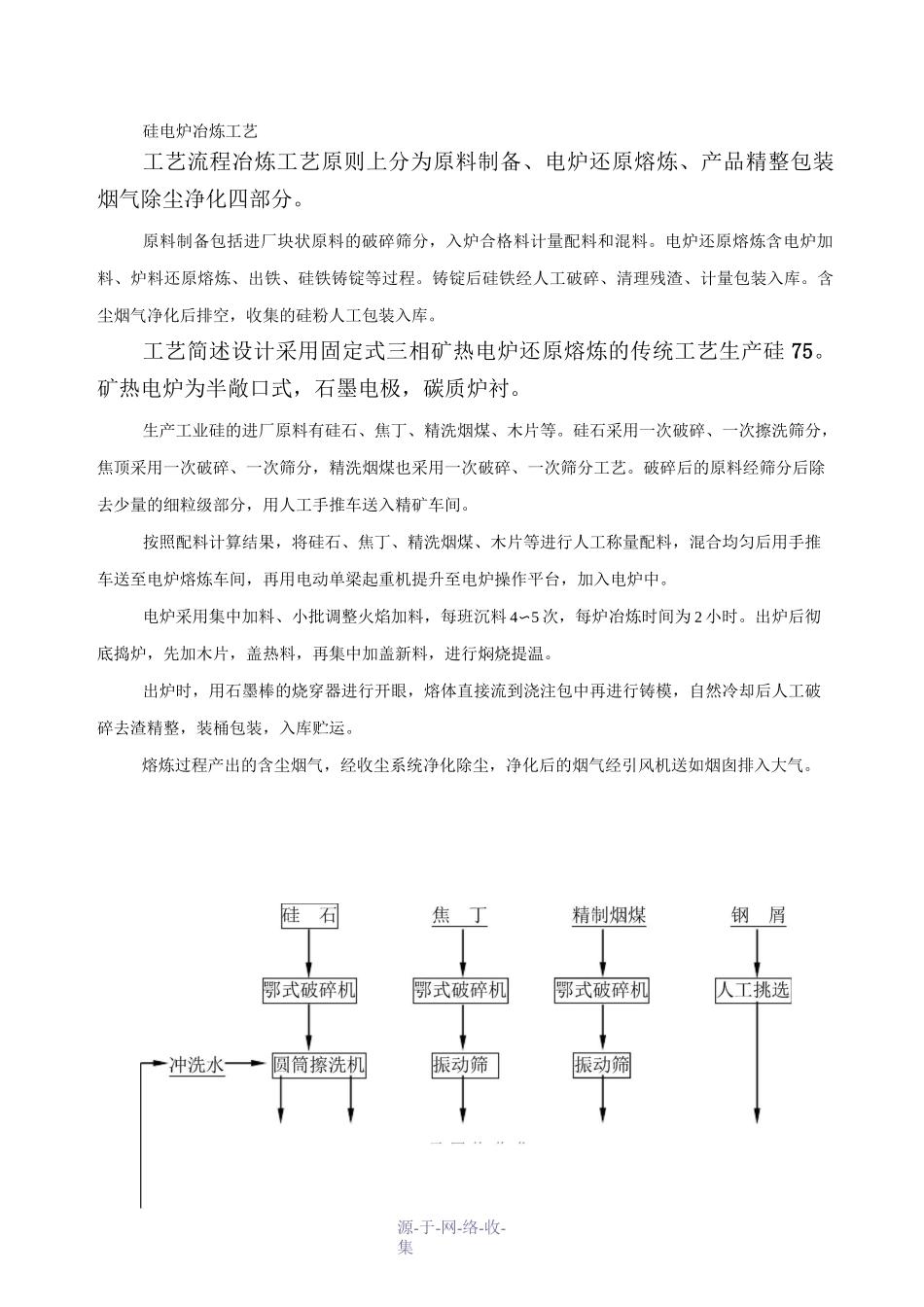

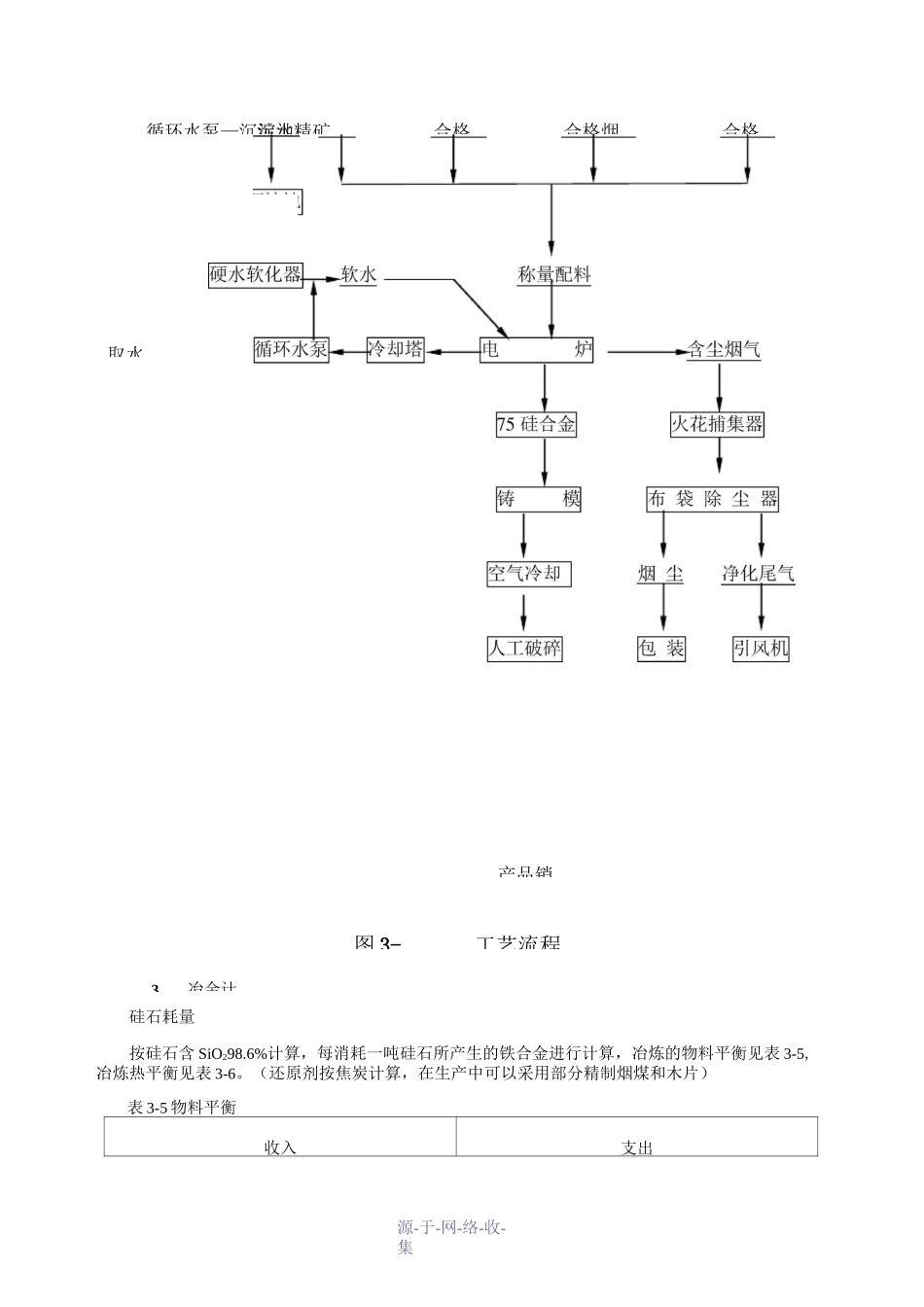

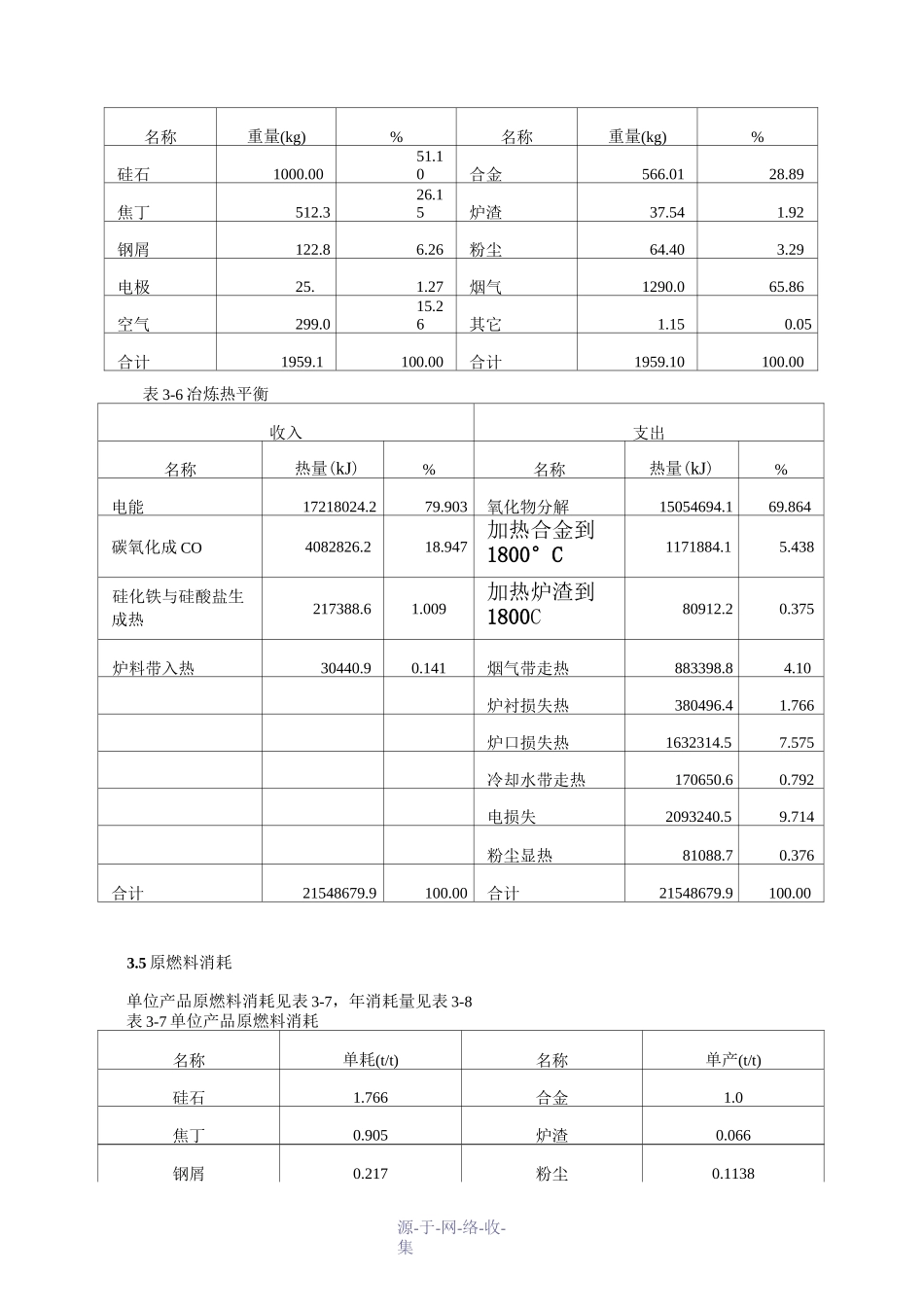

源-于-网-络-收-集硅电炉冶炼工艺工艺流程冶炼工艺原则上分为原料制备、电炉还原熔炼、产品精整包装烟气除尘净化四部分。原料制备包括进厂块状原料的破碎筛分,入炉合格料计量配料和混料。电炉还原熔炼含电炉加料、炉料还原熔炼、出铁、硅铁铸锭等过程。铸锭后硅铁经人工破碎、清理残渣、计量包装入库。含尘烟气净化后排空,收集的硅粉人工包装入库。工艺简述设计采用固定式三相矿热电炉还原熔炼的传统工艺生产硅75。矿热电炉为半敞口式,石墨电极,碳质炉衬。生产工业硅的进厂原料有硅石、焦丁、精洗烟煤、木片等。硅石采用一次破碎、一次擦洗筛分,焦顶采用一次破碎、一次筛分,精洗烟煤也采用一次破碎、一次筛分工艺。破碎后的原料经筛分后除去少量的细粒级部分,用人工手推车送入精矿车间。按照配料计算结果,将硅石、焦丁、精洗烟煤、木片等进行人工称量配料,混合均匀后用手推车送至电炉熔炼车间,再用电动单梁起重机提升至电炉操作平台,加入电炉中。电炉采用集中加料、小批调整火焰加料,每班沉料4〜5次,每炉冶炼时间为2小时。出炉后彻底捣炉,先加木片,盖热料,再集中加盖新料,进行焖烧提温。出炉时,用石墨棒的烧穿器进行开眼,熔体直接流到浇注包中再进行铸模,自然冷却后人工破碎去渣精整,装桶包装,入库贮运。熔炼过程产出的含尘烟气,经收尘系统净化除尘,净化后的烟气经引风机送如烟囱排入大气。污水精矿合格合格循环水泵—沉淀池取水产品销3.冶金计图3-工艺流程源-于-网-络-收-集硅石耗量按硅石含SiO298.6%计算,每消耗一吨硅石所产生的铁合金进行计算,冶炼的物料平衡见表3-5,冶炼热平衡见表3-6。(还原剂按焦炭计算,在生产中可以采用部分精制烟煤和木片)表3-5物料平衡收入支出合格烟源-于-网-络-收-集名称重量(kg)%名称重量(kg)%硅石1000.0051.10合金566.0128.89焦丁512.326.15炉渣37.541.92钢屑122.86.26粉尘64.403.29电极25.1.27烟气1290.065.86空气299.015.26其它1.150.05合计1959.1100.00合计1959.10100.00表3-6冶炼热平衡收入支出名称热量(kJ)%名称热量(kJ)%电能17218024.279.903氧化物分解15054694.169.864碳氧化成CO4082826.218.947加热合金到1800°C1171884.15.438硅化铁与硅酸盐生成热217388.61.009加热炉渣到1800C80912.20.375炉料带入热30440.90.141烟气带走热883398.84.10炉衬损失热380496.41.766炉口损失热1632314.57.575冷却水带走热170650.60.792电损失2093240.59.714粉尘显热81088.70.376合计21548679.9100.00合计21548679.9100.003.5原燃料消耗单位产品原燃料消耗见表3-7,年消耗量见表3-8表3-7单位产品原燃料消耗名称单耗(t/t)名称单产(t/t)硅石1.766合金1.0焦丁0.905炉渣0.066钢屑0.217粉尘0.1138源-于-网-络-收-集电极0.044烟气2.279表3-8年消耗量名称理论消耗量(t/a)实际消耗量(t/a)名称产量(t/a)硅石88308920合金5000焦丁45254570炉渣330钢屑10851090粉尘569电极220220烟气113953.6主要设备选型全厂年工作日为330天,原料破碎、筛分系统为一班作业,电炉、精整系统为三班作业。破碎机采用一台PE150X250型复摆颚式破碎机,最大给矿粒度为125mm,排矿口调节范围为10〜40mm,处理量2〜5t/h。振动筛还原剂破碎后采用一台SZZ400X800型单层自定中心振动筛进行筛分,处理量为12t/h。圆筒擦洗机破碎后的硅石进入圆筒擦洗机除掉碎石和泥土选用600X1800mm圆筒擦洗机一台,处理能力为:18t/h。电炉变压器根据设计规模年产75硅铁5000t,年作业时间为330天,变压器容量:QxA24x330xCos®-k]•k?-kg式中:P——变压器额定容量,kvA;Q产品设计的年产量,取5000t/a;A——产品单位电耗,取8540kwh/t;Cos©——电炉功率因数,取0.92;k1——电源波动系数,取0.98;=6294.6(kvA源-于-网-络-收-集k2――变压器功率利用系数,取1.0;k3――变压器时间利用系数,取0.95。按上式计算得:5000x854024x330x0.92x0.98x1.0x0.95计算选用HSSPZ—6300/10矿热电炉用变压器1台。其主要电器参数为:型号:HSSPZ—6300/10;额定容量:6300kvA;电炉结晶硅熔炼电炉与其它铁合金生产电炉的结构不尽相同,合理选择电炉熔池参数决定着结晶硅生产的技术经济指标的优劣。拟采...