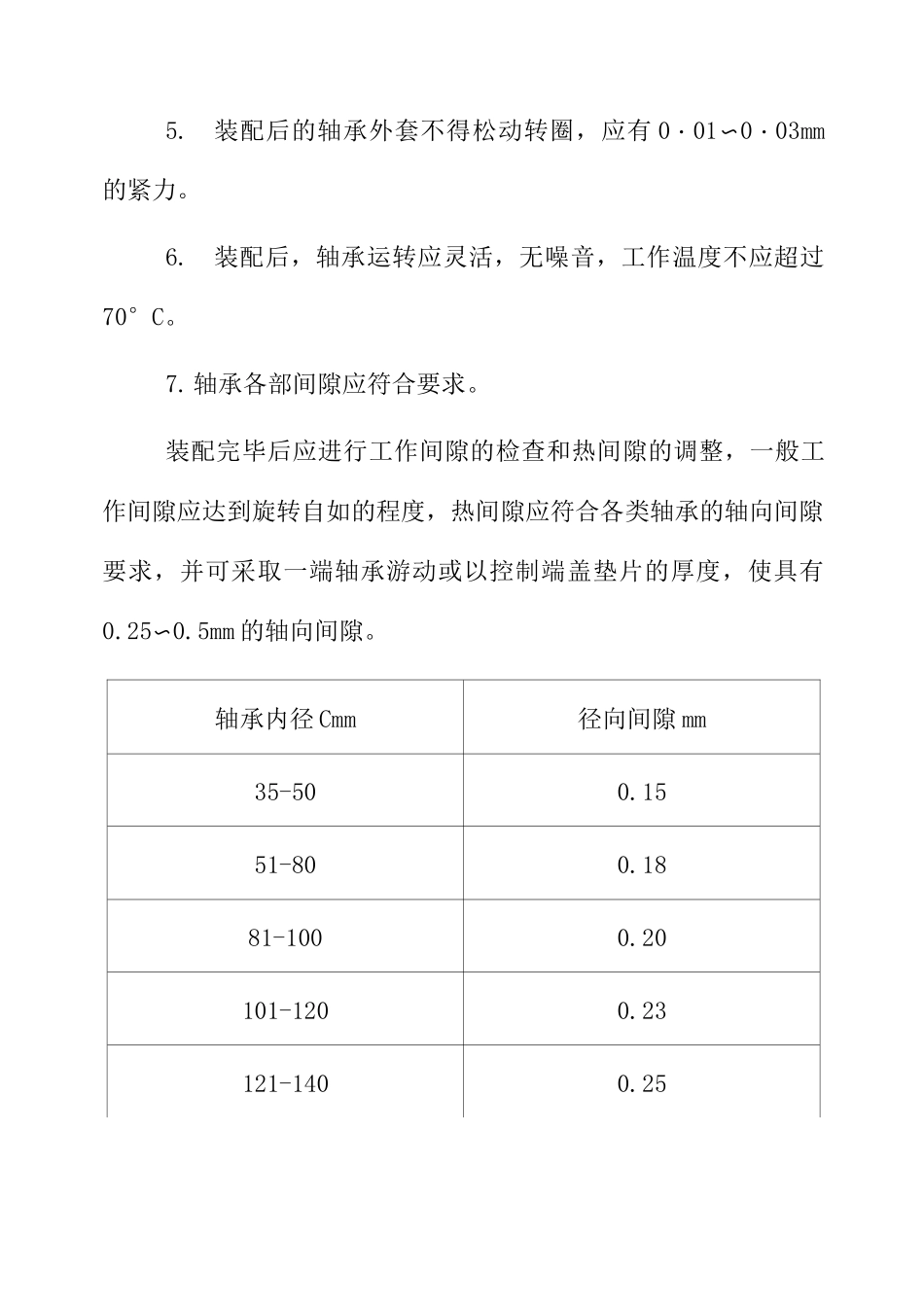

轴承的装配工艺轴承是支撑轴或转轴的主要部件,是机械传动中不可缺少的组成部分,根据相对运动表面的摩擦性质,分为滚动轴承和滑动轴承。第一节滚动轴承的装配工艺一滚动轴承的装配。1.轴承的滚珠、滚柱、内、外园表面必须光滑,不得有麻点裂纹、锈痕变色以及起皮等现象,保持器完好,转动灵活无异音。2.轴承与轴装配采用基孔制过渡配合,轴承与轴配合公差应符合图纸公差要求,一般为0・02〜0・03mm紧力。3.轴承与轴承座装配采用基轴制过渡配合,紧力应符合图纸公差要求,一般为0・02〜0.1mm(套筒轴承座取小值)原则是保证内外套不发生相对转动。4.装配前,应检查测量轴,孔径,其圆锥和椭圆度应符合图纸要求,一般圆锥度不大于0・015mm,椭圆度不大于0・03mm。5.对于轴径因磨损或其它原因,使轴与轴承内套间隙过大时,不应采取打样冲眼或滚花的方法来增加配合紧力,向应喷罐或堆焊再车如加工恢复原始尺寸。6.装配时先用汽油或煤油将轴承清洗干净,再根据配合性质选取不同的装配方法,对过盈量较大的除用压力机压入外,还可采用机油加热至90〜115°C时迅速套装方法,对紧力较小的可用手锤打入,但要沿四周均匀渐入,严禁直接敲打轴承内外套。加热装配的轴承,不得浇水降温,应待其自然冷却。7.拆装轴承时的施力原则应是施加的压力应直接加在配合套圈端面上,决不能通过滚动体传递压力即从转轴上拆装时,施力于内套,从轴承座拆装时应施力于外套。二质量验收标准1.装配好的轴承端面,应与轴肩或孔的支轴面贴靠,轴承型号规格的端面应向外。2.应保证轴承装在轴上和轴承座孔中,没有歪斜和卡住现象。3.为了保证滚动轴承工作时有一定的热胀余地,在同轴的两个轴承中,必须有一个外套可以在热胀时产生轴向移动,以免轴或轴承因没有这个余地而产生附加应力,以致急剧发热而被烧毁。4.轴承内必须清洗,严格避免钢、铁屑及杂物进入轴承内部。5.装配后的轴承外套不得松动转圈,应有0・01〜0・03mm的紧力。6.装配后,轴承运转应灵活,无噪音,工作温度不应超过70°C。7.轴承各部间隙应符合要求。装配完毕后应进行工作间隙的检查和热间隙的调整,一般工作间隙应达到旋转自如的程度,热间隙应符合各类轴承的轴向间隙要求,并可采取一端轴承游动或以控制端盖垫片的厚度,使具有0.25〜0.5mm的轴向间隙。轴承内径Cmm径向间隙mm35-500.1551-800.1881-1000.20101-1200.23121-1400.25141-1700.30171-2250.35226-2800.45表32轴承装配时径向间隙表轴承内径Cmm轴向间隙(轻)中重型300.20-0.060.03-0.0930-500.03-0.090.04-0.1050-800.04-0.100.05-0.1280-1200.05-0.120.06-0.15表33推力滚柱轴承的轴向间隙表第二节滑动轴承的装配工艺一滑动轴承的检修内容1.检修油道是否畅通,润滑是否良好2.检查滑动轴承的磨损情况,磨损超过标准时应更换二滑动轴承的检修工艺滑动轴承分整体式(轴套)和剖分式(轴瓦)两种1.整体式滑动轴承拆卸与组装滑动轴承的磨损超过标准时,应进行更换,先将要换下的轴套从机体上拆下,然后按下列程序进行装配。①清理机体内孔,疏通油道,检查尺寸。②压入轴套,根据轴套的尺寸和结合的过盈大小,可以用压入法、温差法或手锤加垫板将轴套敲入,压入时必须加油,以防轴套外圈拉毛或咬死等现象。③轴套定位,在压入之后,对负荷较重的滑动轴承,轴套还应固定,以防轴套在机体内转动。④轴套孔的修整,对于整体式的薄壁轴套在压入后,内孔易发生变形如内径缩小或成为椭圆形、圆锥形等,必须修轴套内孔的形状和尺寸,便于轴配合时符合要求,修整轴套孔可采用铰削、刮研、研磨等方法。2.剖分式滑动轴承的拆卸与组装。①拆卸a拆除轴承盖螺栓,卸下轴承盖。b将轴吊出。c卸下上瓦盖与下瓦座内的轴瓦。②组装前组装前应仔细检查各部尺寸是否合适,油路是否畅通,油槽是否合适。③轴瓦与轴颈的组装a圆形孔,上、下轴瓦分别和轴瓦刮配,以达到规定间隙,要求轴瓦全长接触良好,剖分面上可装垫片以调整上面与轴颈的间隙。b近似于圆形孔(其水平直径〉垂直直径)轴承经加工后抽去剖分面上的垫片,以保证上瓦及两侧间隙,如不符合要求,可继续配刮直至符合要求为止。C成形油楔面用加工保证,一...