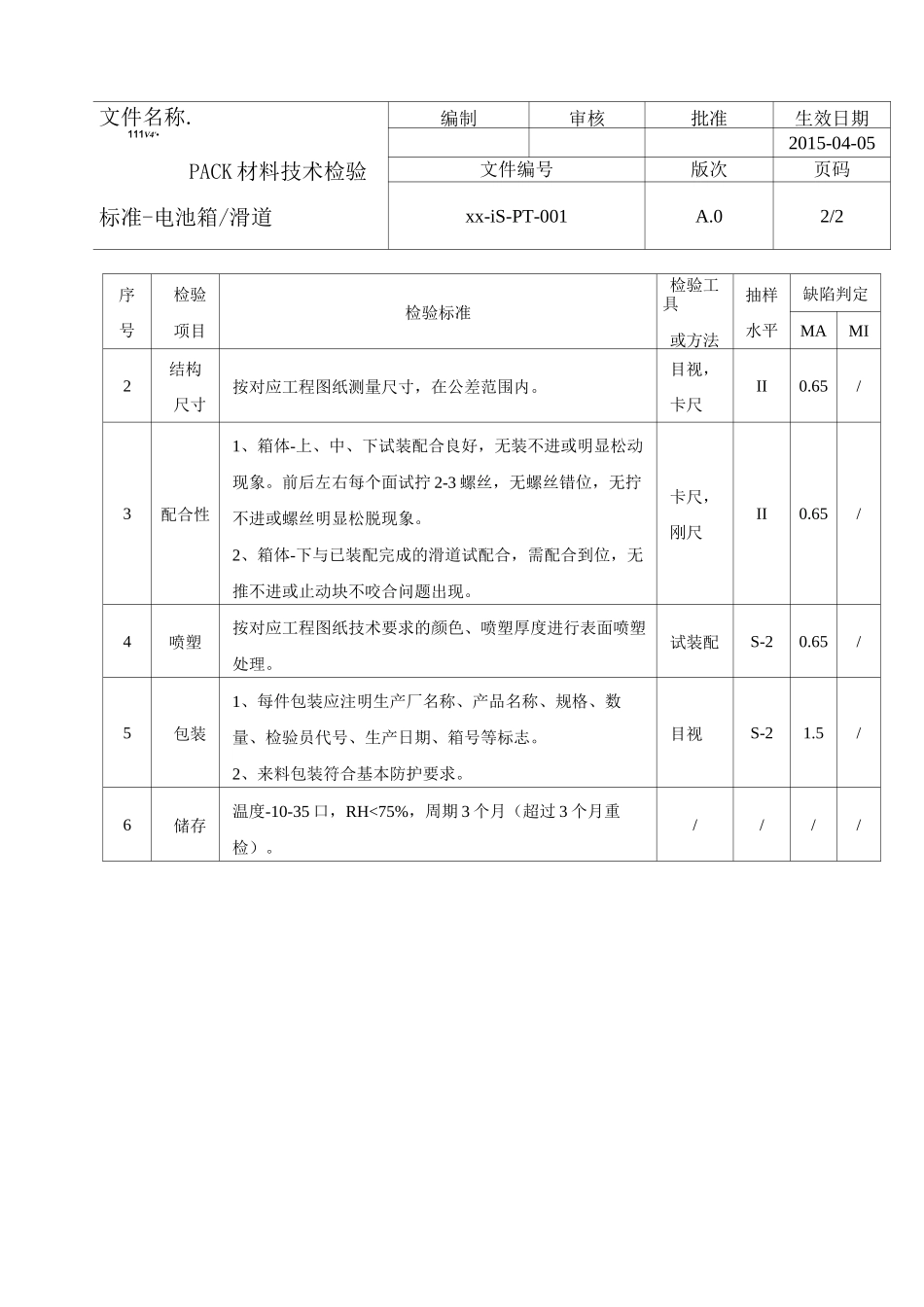

文件名称.编制审核批准生效日期111V4'•2015-04-05PACK材料技术检验文件编号版次页码标准-电池箱/滑道xx-IS-PT-001A.01/21.0目的建立来料检验规范,提供来料检验作业依据,通过检验确保电池箱、滑道的各项性能指标符合要求。2.0适用范围适用于公司来料电池箱体及配套用的滑道类检验作业。3.0定义3.1致命缺陷(CR):可能导致危及生命或造成非安全状态的缺陷;3.2严重缺陷(MA):可能导致功能失误或降低原有使用功能的缺陷;3.3轻微缺陷(MI):对产品使用性能没有影响或只有轻微影响的缺陷。4.0抽样方案GB/T2828.1-2003MIL-STD-105E正常单次抽样计划。5.0检验条件检验一般在晴天自然光或灯光光照强度适中的情况下进行,被检样本与检验员距离适中。序号检验项目检验标准检验工具或方法抽样水平缺陷判定MAMI1外观1、表面不得有气泡、裂纹、划痕、锈迹、毛刺、凹痕等残次现象;2、表面局部允许有轻度的划痕,划痕深度W0.2mm,面积不得超过10cm2;3、零件折弯棱角分明,整个零件折弯半径大小一致,无明显挤伤缺陷,零件棱边应倒钝;4、零件点焊或断续焊时,要求焊点分布均匀,在同一平面内焊点间距基本致,间距公差丄3mm,点焊焊点基本人小一致,焊点半径W3mm,深度W0.5mm;5、表面有要求喷塑处理的,一定按图纸技术要求喷塑。目视,刚尺,卡尺S-2/2.5文件名称.编制审核批准生效日期111V4'•2015-04-05PACK材料技术检验文件编号版次页码标准-电池箱/滑道xx-iS-PT-001A.02/2序号检验项目检验标准检验工具或方法抽样水平缺陷判定MAMI2结构尺寸按对应工程图纸测量尺寸,在公差范围内。目视,卡尺II0.65/3配合性1、箱体-上、中、下试装配合良好,无装不进或明显松动现象。前后左右每个面试拧2-3螺丝,无螺丝错位,无拧不进或螺丝明显松脱现象。2、箱体-下与已装配完成的滑道试配合,需配合到位,无推不进或止动块不咬合问题出现。卡尺,刚尺II0.65/4喷塑按对应工程图纸技术要求的颜色、喷塑厚度进行表面喷塑处理。试装配S-20.65/5包装1、每件包装应注明生产厂名称、产品名称、规格、数量、检验员代号、生产日期、箱号等标志。2、来料包装符合基本防护要求。目视S-21.5/6储存温度-10-35口,RH<75%,周期3个月(超过3个月重检)。////文件名称.编制审核批准生效日期111V4'•2015-04-05PACK材料技术检验文件编号版次页码标准-塑壳xx-IS-PT-002A.01/21.0目的建立来料检验规范,提供来料检验作业依据,通过检验确保塑胶壳的各项性能指标符合要求。2.0适用范围适用于本公司品质部对外购塑胶壳的来料检验。3.0定义3.1致命缺陷(CR):可能导致危及生命或造成非安全状态的缺陷;3.2严重缺陷(MA):可能导致功能失误或降低原有使用功能的缺陷;3.3轻微缺陷(MI):对产品使用性能没有影响或只有轻微影响的缺陷。4.0抽样方案GB/T2828.1-2003MIL-STD-105E正常单次抽样计划。5.0检验条件检验一般在晴天自然光或灯光光照强度适中的情况下进行,被检样本与检验员距离适中。序号检验项目检验标准检验工具或方法抽样水平缺陷判定MAMI1外观1、无斑点、杂质,无划痕、披锋,无变形;2、色泽符合技术要求;3、零件折弯棱角分明,整个零件折弯半径大小一致,无明显挤伤缺陷,零件棱边应倒钝;4、零件点焊或断续焊时,要求焊点分布均匀,在同一平面内焊点间距基本致,间距公差丄3mm,点焊焊点基本人小一致,焊点半径W3mm,深度W0.5mm;5、表面有要求喷涂处理的,一定按图纸技术要求喷涂。目视,刚尺,卡尺II/2.52结构尺寸按对应工程图纸测量尺寸,在公差范围内。目视,卡尺II0.65/文件名称.编制审核批准生效日期111V4'•2015-04-05PACK材料技术检验文件编号版次页码标准-塑壳xxJS-PT-002A.02/2序号检验项目检验标准检验工具或方法抽样水平缺陷判定MAMI3配合性狈此中、上壳试装一个空模组(侧壳2个,中壳5个,上壳1个),侧、中壳间的咬舌紧凑,厚度上偏差<0.8mmo上壳配合紧实、不松落。轮廓对位整齐,错位尺寸<0.5mm。卡尺S-40.65/4阻燃性用打火机点燃,10秒钟移开火焰不持续燃烧,10秒内熄灭。明火S-2每批各抽检1个5耐高温将塑壳放入高温箱中,温度调至105r,20分钟取出,冷却20分钟,无变形及融焦现象高温试验箱S-...