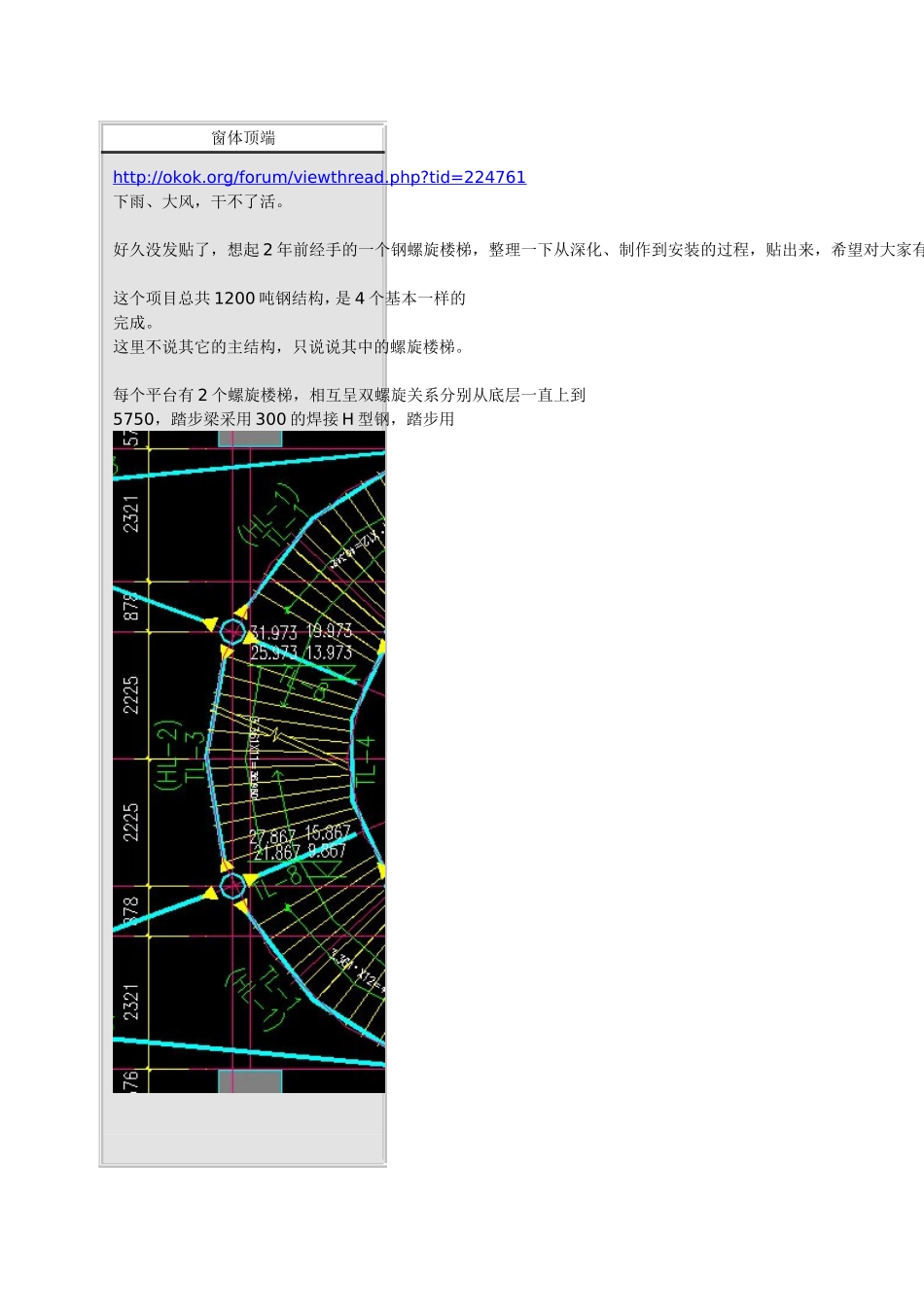

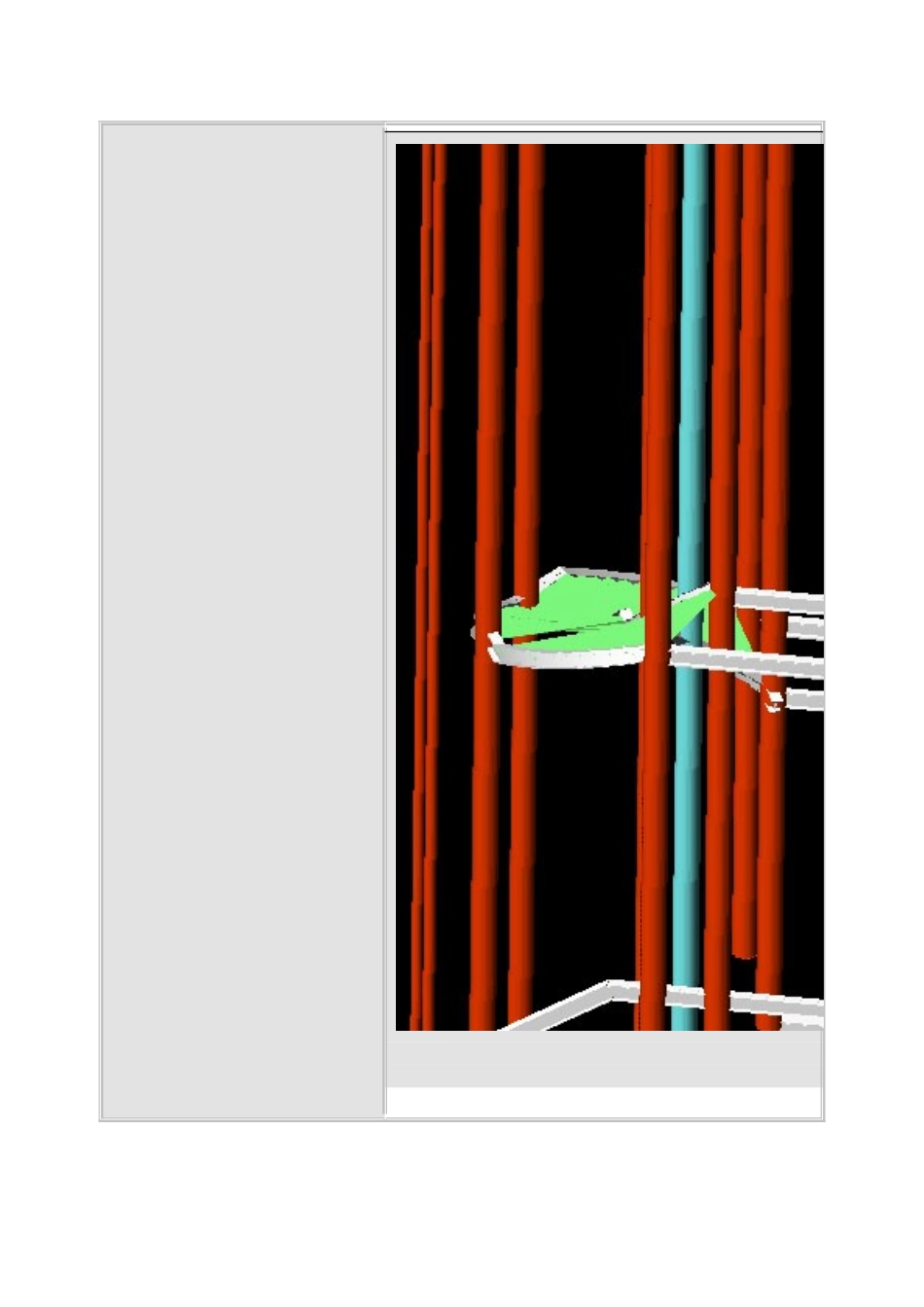

窗体顶端http://okok.org/forum/viewthread.php?tid=224761下雨、大风,干不了活。好久没发贴了,想起2年前经手的一个钢螺旋楼梯,整理一下从深化、制作到安装的过程,贴出来,希望对大家有启发。这个项目总共1200吨钢结构,是4个基本一样的完成。这里不说其它的主结构,只说说其中的螺旋楼梯。每个平台有2个螺旋楼梯,相互呈双螺旋关系分别从底层一直上到5750,踏步梁采用300的焊接H型钢,踏步用法师积分1799帖子562#22009-11-1213:57先做详图深化,首先想到的是用Xsteel,找一妹妹来建模(俺不会),应该是水平还可以的吧,很快,把标准层的楼梯模型搭起来了。法师积分1799帖子562#32009-11-1214:07欣赏完漂亮的模型,放大节点,发现不是那么回事了。螺旋楼梯的H型梯边梁,其腹板应该是永远在竖直平面内,每个截面应该是标准的H型,即每个梁的剖断面中翼缘与腹板应该是垂直的。很遗憾,Xsteel对于这种螺旋型的构件无能为力。试过很多种办法,如先建一个圆弧梁,再抬高某一端;或者建出螺旋梁的中心线,再赋予H型的截面,甚至想采用多段折线来模拟螺旋,都不能取得良好的效果。往往到最后,梁的端部截面种腹板不再在竖直平面内,从这一点中,就可以看出Xsteel建的螺旋梁是不可取的。(也不知是不是有其它的办法我们没想到)非常懊悔,舍弃了Xsteel建模的想法!法师积分1799帖子562#42009-11-1214:43最后,还是采用古老而经典的Autocad来三维建模,这将是最准的,出图也清楚。毕竟Xsteel的调图足以让人抓狂,尤其对于这种不是呈直角关系的构件。下图是某一层的一个楼梯。梯边梁被圆柱断成几节,而且中间有部分水平的休息平台。所有梯边梁与圆柱采用4~6个螺栓用耳朵板连接。法师积分1799帖子562#52009-11-1214:50放样时,先放出踏步的平面位置,将每个踏步抬高相应的高度,之后将踏步板的端部中点连起来,就形成了梯边梁的腹板中心线,虽然这是折线,但已足够精确,而且所有控制点的位置是准的。再给腹板加上翼缘。翼缘的宽度方向的线应该永远是水平而且向着整个楼梯的圆心的(好好琢磨这句吧)。由于腹板的位置高度一直在变,手工完成加翼缘是很烦的,最后是通过编CAD的小程序完成的。法师积分1799帖子562#62009-11-1215:03整体建完模,处理完梯边梁转折处,包括节点板、螺栓孔都定好位,就可以将每个梯边梁挪出标注了。下图是某个梁的三维图。翼缘、腹板实际上是一个一个折线。画那么多三角实际上是为后面画展开图来辅助的。法师积分1799帖子562#72009-11-1215:20记得论坛里有个老兄编过程序来画曲面的展开图。当时我也是这么做的。编程序将翼缘、腹板的三维模型变成展开图。对于标准的螺旋梁来讲,腹板的展开图是一个矩形或者说是平行四边形,翼缘展开是一个标准的扇型,扇型的半径有公式可算出来,钣金手册中有。考虑到螺旋梁中有折线(平台处),端部与柱子相连可能有切角,所以还是三维建模后老老实实展开。展开后的图就可以作为下料图了。法师#82009-11-1215:26在展开图中同积分1799帖子562时定位了踏步板与梯边梁连接用的角钢。原来的想法是,展开图出来后,根据展开图下料,然后直接组立成螺旋梁。后来发现不好做。。。法师积分1799帖子562#92009-11-1712:25我原来的想法是:根据展开图下料->做胎架->在胎架上组立成螺旋型焊接H型钢。下料没问题,做胎架也没问题,在胎架上组立困难就比较大了:腹板可以用辊圆机斜着辊圆,翼缘是翘曲的,原想边烤边用导链或千斤顶,后来车间说不好做,就没再尝试了。最后采用的办法是:先焊成直线的H型钢,然后送至拉弯厂对构件进行拉弯成螺旋型,然后再拉回来进行加工。这样做费用比较高,与原来的想法相比,这样做的费用包括:一次加工(做成直线型的H型钢)+至拉弯厂的来回运费+拉弯费用+二次加工(组对至成品)+材料损耗大(考虑到拉弯机两端不能完成需要的弧度,所有的螺旋梁在做成直线型时全部加长了400mm,二次制作时将端部割掉不用)。但效率会高些,翼缘腹板间可用埋弧自动焊,手工组立螺旋梁只能用手工焊,与之相比焊缝外观漂亮,而且可能精度也更容易保证。与整个工程(1200吨)相比,总共60来吨的螺旋梁占的比重不大,...