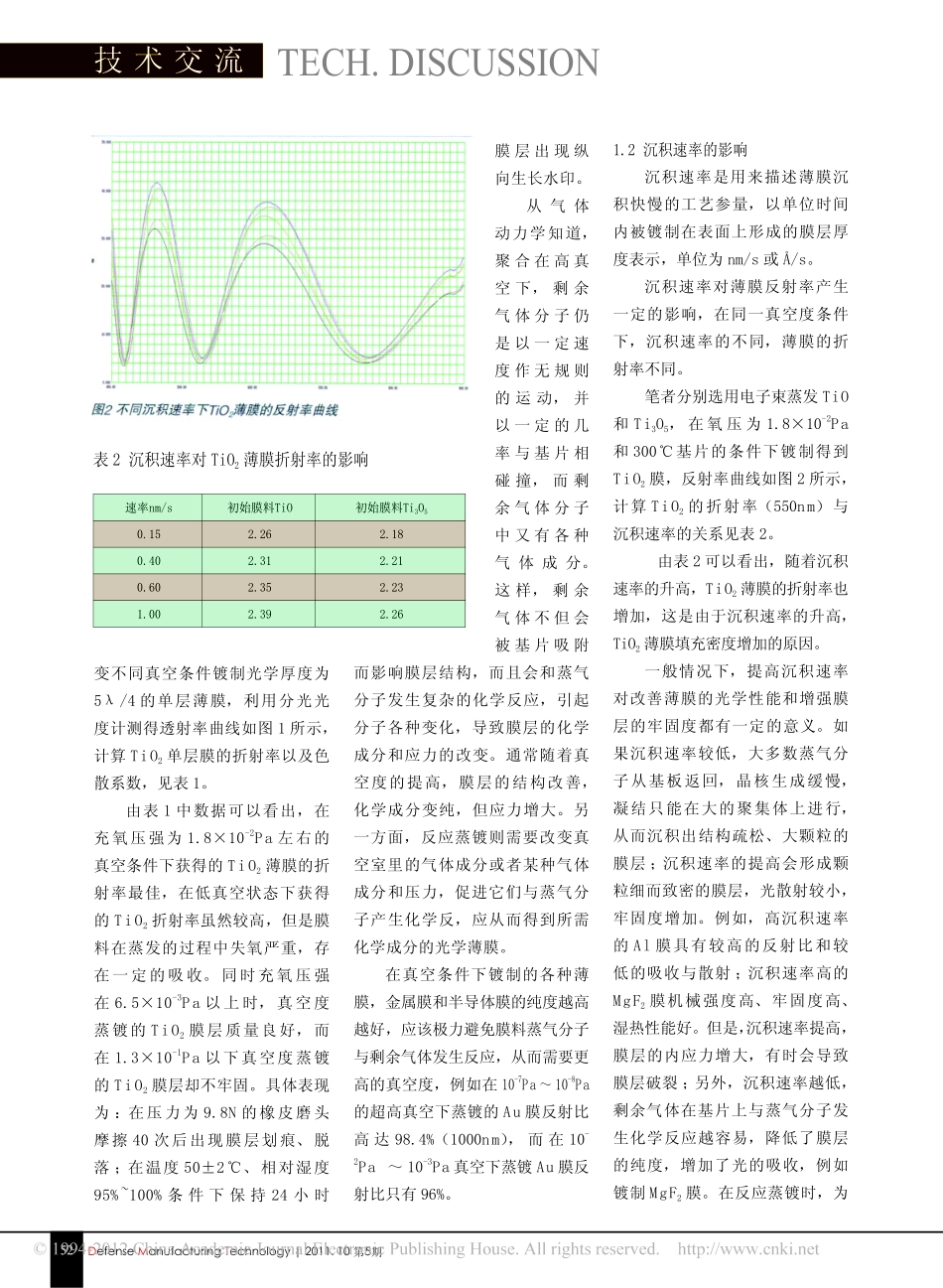

512011.10第5期|DefenseManufacturingTechnology真空镀膜工艺参数对于薄膜性能的影响山东北方光学电子有限公司孔建军薄膜镀制是固态的膜层材料在真空条件下蒸发或者溅射,经过气相传输,在基片表面沉积成薄膜。相同的薄膜设计,因操作人员、时间、设备、工艺参数等的不同,结果相差甚大。影响薄膜特性的工艺参数非常多,但对于这些工艺参数的测控却非常有限。举例来说,虽然可以比较准确的测控真空度,但是目前的设备几乎都无法测控残余气体的成分,如水气等。本360C膜厚控制仪,6MHz石英晶体实时监控薄膜几何厚度、沉积速率。真空设备:现代南光ZZS900型箱式真空镀膜机。离子源:中科九章H10型霍尔离子源。测量设备:岛津UV2450紫外可见分光光度计。1.1真空度的影响真空度对薄膜性能的影响是由于气相碰撞后的能量损失和化学反应而造成的。首先,真空室中真空度必须保证剩余气体分子的平均自由程与蒸发源到基片之间的距离足够大,以使蒸气分子在从蒸发源到基片的过程中几乎不被剩余气体分子所碰撞,从而稳定的在基片表面形成薄膜。若真空度低,则蒸气分子碰撞几率增加,蒸气分子的动能大大减小,致使达不到基片,或无力冲破基片上的气体吸附层,于是便不能形成薄膜,或是虽能勉强冲破气体吸附层但与基片的吸附能力却很小,沉积的膜层疏松,牢固度差。笔者通过在250℃的K9基底上面,以Ti3O5为初始膜料,改文主要介绍利用国产ZZS900箱式真空镀膜机制备薄膜的过程,中可测控的几种工艺参数对薄膜性质的影响。1影响薄膜制备的工艺参数影响真空镀制薄膜的工艺参数主要有:真空度、基片温度、沉积速率、离子轰击、基片材料、膜层材料、蒸发方法、膜料蒸气分子入射角、后期的烘烤处理等。笔者通过镀制TiO2单层膜,对主要工艺参数进行定量分析。膜料选取:膜料为纯度为99.99%的TiO2,颗粒度为1mm~2mm,熔点1850℃,蒸发温度2000℃。密度:3.8~4.3g/cm3。反应气体:纯度为99.995%的高纯氧。基片材料:K9玻璃,折射率1.51637。压强控制:NYZKG-ⅢKA型压强控制仪控制。膜厚监控:INFICONMDC-表1反应蒸镀时不同真空度下TiO2的折射率(550nm)真空度PaTiO2折射率(550nm)1.0×10-22.381.3×10-22.321.8×10-22.272.0×10-22.252.66×10-22.22图1不同真空度下TiO2薄膜的透射率曲线52DefenseManufacturingTechnology|2011.10第5期TECH.DISCUSSION技术交流变不同真空条件镀制光学厚度为5λ/4的单层薄膜,利用分光光度计测得透射率曲线如图1所示,计算TiO2单层膜的折射率以及色散系数,见表1。由表1中数据可以看出,在充氧压强为1.8×10-2Pa左右的真空条件下获得的TiO2薄膜的折射率最佳,在低真空状态下获得的TiO2折射率虽然较高,但是膜料在蒸发的过程中失氧严重,存在一定的吸收。同时充氧压强在6.5×10-3Pa以上时,真空度蒸镀的TiO2膜层质量良好,而在1.3×10-1Pa以下真空度蒸镀的TiO2膜层却不牢固。具体表现为:在压力为9.8N的橡皮磨头摩擦40次后出现膜层划痕、脱落;在温度50±2℃、相对湿度95%~100%条件下保持24小时膜层出现纵向生长水印。从气体动力学知道,聚合在高真空下,剩余气体分子仍是以一定速度作无规则的运动,并以一定的几率与基片相碰撞,而剩余气体分子中又有各种气体成分。这样,剩余气体不但会被基片吸附而影响膜层结构,而且会和蒸气分子发生复杂的化学反应,引起分子各种变化,导致膜层的化学成分和应力的改变。通常随着真空度的提高,膜层的结构改善,化学成分变纯,但应力增大。另一方面,反应蒸镀则需要改变真空室里的气体成分或者某种气体成分和压力,促进它们与蒸气分子产生化学反,应从而得到所需化学成分的光学薄膜。在真空条件下镀制的各种薄膜,金属膜和半导体膜的纯度越高越好,应该极力避免膜料蒸气分子与剩余气体发生反应,从而需要更高的真空度,例如在10-7Pa~10-8Pa的超高真空下蒸镀的Au膜反射比高达98.4%(1000nm),而在10-2Pa~10-3Pa真空下蒸镀Au膜反射比只有96%。1.2沉积速率的影响沉积速率是用来描述薄膜沉积快慢的工艺参量,以单位时间内被镀制在表面上形成的膜层厚度表示,单位为nm/s或Å/s。沉积速率对薄膜反射率产生一定的影响,在同一真空度条件下,...