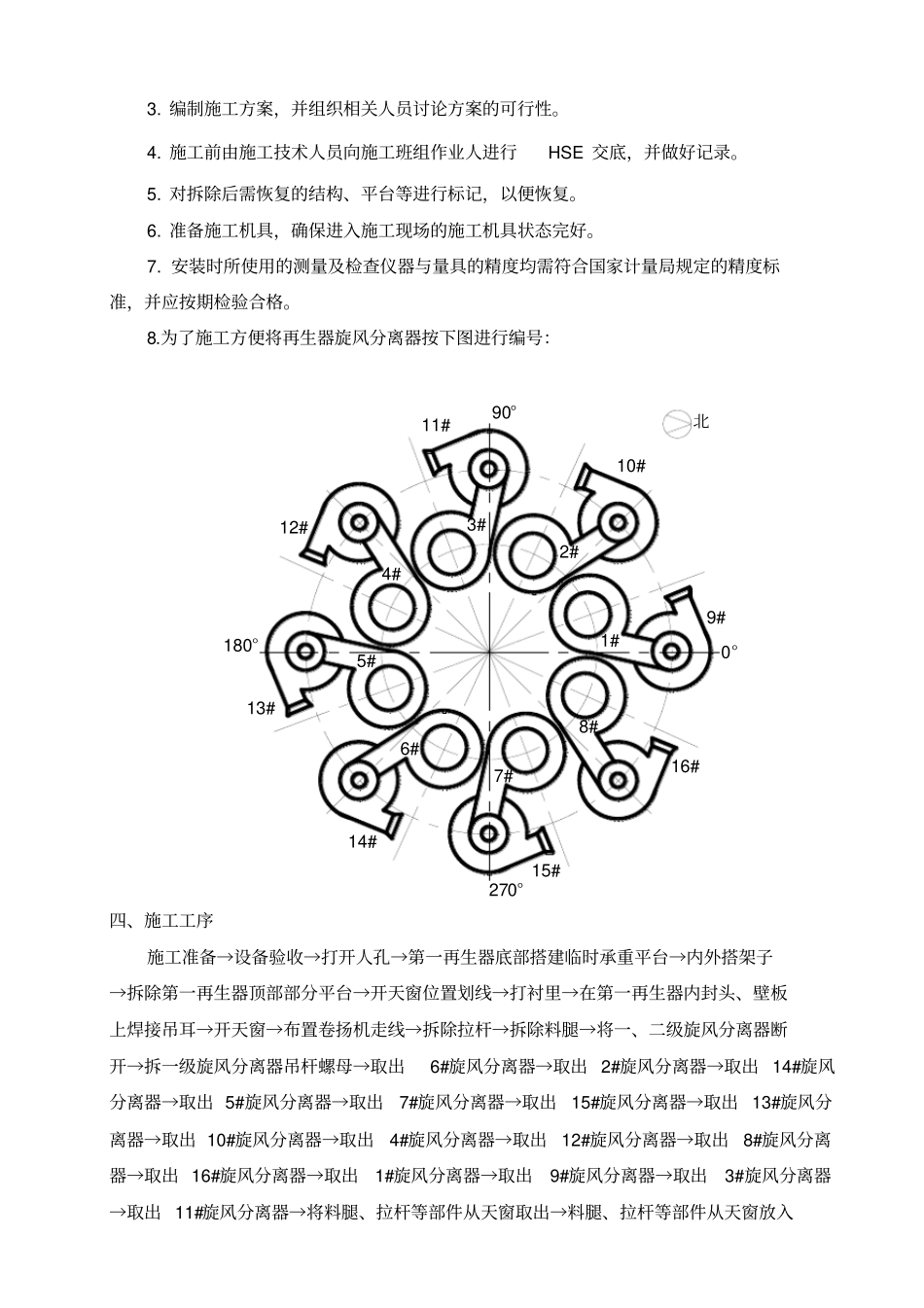

工程编号:发放编号:炼油厂一催化装置塔-2002再生器恢复生产施工方案编制:审核:审定:安全:会签:北京燕华公司炼油厂检修项目部2007年11月一、工程概述炼油厂一催化装置于1969年6月建成投产,按加工大庆常压蜡油原料设计,实际生产条件为大庆混合蜡油掺炼60﹪大庆减压蜡油,年开工时数为6000小时。对旋风系统改造完成后开车至2000年。2000年由于各种原因一催化停车,应生产厂要求一催化恢复生产。本次施工内容包括修复平台、塔本体除锈防腐、内部修复、喷火嘴修复或更换。1995年改造完成后停滞时间过长部分操作参数调整受到了再生器负荷及取热能力、催化剂活性的维持、反应器操作参数等限制,此次根据原料的性质,对装置进行完善改造。再生器旋风系统改造包括更换再生器内8组旋风分离器,其中每组由1台一级旋风分离器(φ1400/1094×10039×10)和1台二级旋风分离器(φ1400/998×8911×10)组成,共计16台;旋风分离器的料腿、拉杆(利旧)、防倒锥、翼阀等。现场打衬里、恢复衬里由正邦公司负责,焊接保温钉、龟甲网由我公司负责。本次施工主要难点在于,需更换的16台旋风分离器全部位于再生器内部,拆除、安装作业空间狭小,特别是取出第一台旋风分离器和放入最后一台旋风分离器施工难度相当大。由于大部分工作都集中在再生器内部,深度交叉作业不可避免,不安全因素较多,加大了施工风险。再生器顶部有油气集气管、烟道、平台等,无法将其顶部封头打开,只能在其壁板上开天窗。改造设备均有衬里,这就增加了设备重量和施工工序。因为无法进入设备内部进行实际测量,这就增加了许多不可预见的困难,大大的加大了技术准备和施工准备工作的难度。二、编制依据及施工验收规范1.SEI设计图纸B230-238/Ⅳ-EQ12.《钢制压力容器》GB150-983.《中、低压化工设备施工及验收规范》HGJ208-834.《现场设备、工业管道焊接工程施工及验收规范》GB50236-985.《催化裂化装置反应再生系统设备施工及验收规范》SH3504-20006.《工程建设交工技术文件规定》SH3503-20017.《石油化工施工安全技术措施》SH3505-1999三、施工准备1.施工前由施工技术人员向施工班组作业人员进行技术交底。2.施工前对现场进行勘察,由项目部协调车间相关人员确定出妨碍施工的仪表、管线,并确定处理措施,具体拆除恢复量现场确定。3.编制施工方案,并组织相关人员讨论方案的可行性。4.施工前由施工技术人员向施工班组作业人进行HSE交底,并做好记录。5.对拆除后需恢复的结构、平台等进行标记,以便恢复。6.准备施工机具,确保进入施工现场的施工机具状态完好。7.安装时所使用的测量及检查仪器与量具的精度均需符合国家计量局规定的精度标准,并应按期检验合格。8.为了施工方便将再生器旋风分离器按下图进行编号:北1#2#3#4#5#6#7#8#9#10#11#12#13#14#15#16#180°90°0°270°四、施工工序施工准备→设备验收→打开人孔→第一再生器底部搭建临时承重平台→内外搭架子→拆除第一再生器顶部部分平台→开天窗位置划线→打衬里→在第一再生器内封头、壁板上焊接吊耳→开天窗→布置卷扬机走线→拆除拉杆→拆除料腿→将一、二级旋风分离器断开→拆一级旋风分离器吊杆螺母→取出6#旋风分离器→取出2#旋风分离器→取出14#旋风分离器→取出5#旋风分离器→取出7#旋风分离器→取出15#旋风分离器→取出13#旋风分离器→取出10#旋风分离器→取出4#旋风分离器→取出12#旋风分离器→取出8#旋风分离器→取出16#旋风分离器→取出1#旋风分离器→取出9#旋风分离器→取出3#旋风分离器→取出11#旋风分离器→将料腿、拉杆等部件从天窗取出→料腿、拉杆等部件从天窗放入→10#旋风分离器放入(不就位)→11#旋风分离器就位→3#旋风分离器就位→12#旋风分离器就位→4#旋风分离器就位→13#旋风分离器就位→5#旋风分离器就位→1#旋风分离器就位→9#旋风分离器就位→8#旋风分离器就位→16#旋风分离器就位→7#旋风分离器就位→15#旋风分离器就位→14#旋风分离器放入(不就位)→2#旋风分离器放入(不就位)→6#旋风分离器放入(不就位)→10#、14#旋风分离器就位→2#、6#旋风分离器就位→无损检测→料腿与旋风分离器对口、焊接→无损检测→安装拉杆→安装防...