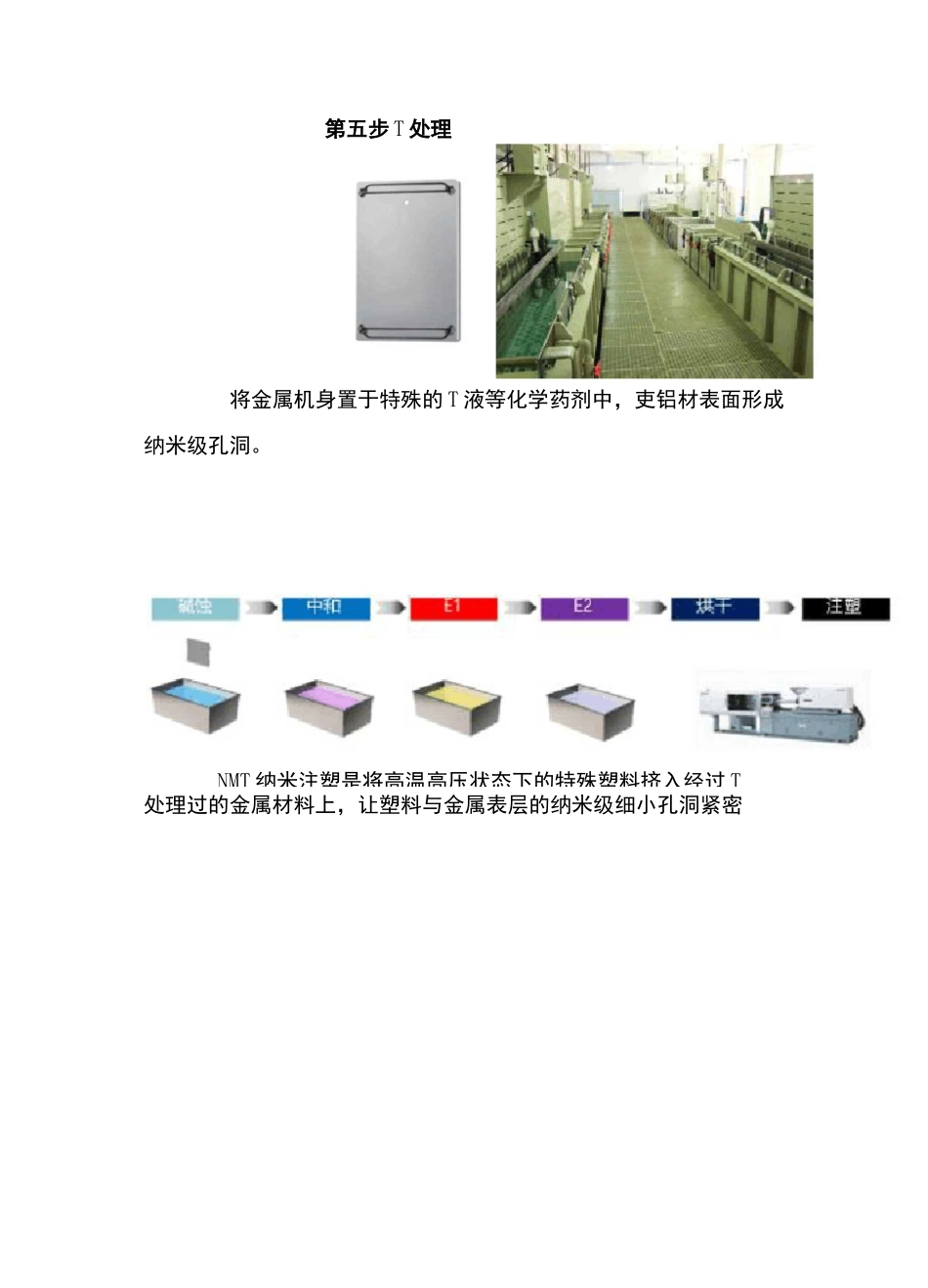

生产工艺流程:铝挤TDDG—粗铳内腔—铳天线槽—T处理—NMT纳米注塑—精铳外腔—抛光—喷砂次阳极—高光处理—精铳内腔—二次阳极―铳导电位-热熔螺母―成品检测第一步铝挤将柱形铝材进行切割并挤压,会让铝材挤压之后成为规整铝板方便加工。固定铝板,经过DDG环节将铝板精准地铳成规整三维体积。第三步粗铳内腔第二步DDG使用墙内夹具夹住金属机身使用CNC机床粗铳内腔、以及与夹具结合的定位柱加工好。第四步铳天线槽按照设计要求使用CNC机床铳出天线槽以便设备接收射频信号,并且保持必要的连接点保证金属机身的强度和整体感。第六步NMT纳米注塑NMT纳米注塑是将高温高压状态下的特殊塑料挤入经过T第五步T处理将金属机身置于特殊的T液等化学药剂中,吏铝材表面形成纳米级孔洞。处理过的金属材料上,让塑料与金属表层的纳米级细小孔洞紧密第七步精铳外腔金属机身按照设计要求进行CNC机床精铳3D塑形(包括弧面、侧边等)。第八步抛光使用顶级高速精密CNC机床,按照设计要求将金属机身加工到表面A0-A2级光洁度。第九步喷砂使用喷砂设备将金属机身进行“喷砂”处理,呈现磨砂表面效果。第十步第一次阳极使用天车车床进行第一次阳极,目的是通过阳极氧化让铝本色变为金色,不被汗液等外界因素所干扰。第十一步高光处理使用最高等级的超高速CNC机床对金属机身的边角进行精密切割。第十二步精铳内腔使用CNC机床将用于夹具锁止的定位柱等多余件去除,将金属机身内腔整洁。第十三步第二次阳极使用天车车床进行第二次阳极,目的是将金属机身表面被氧化形成致密、坚硬的氧化膜。第十四步铳导电位使用CNC机床去掉局部阳极氧化膜,露出金属连接点。第十五步热熔螺母使用机械臂将装配螺母嵌入到金属机身内腔准确位置。第十六步检测成品利用光学仪器对产品进行亚微米级测量。