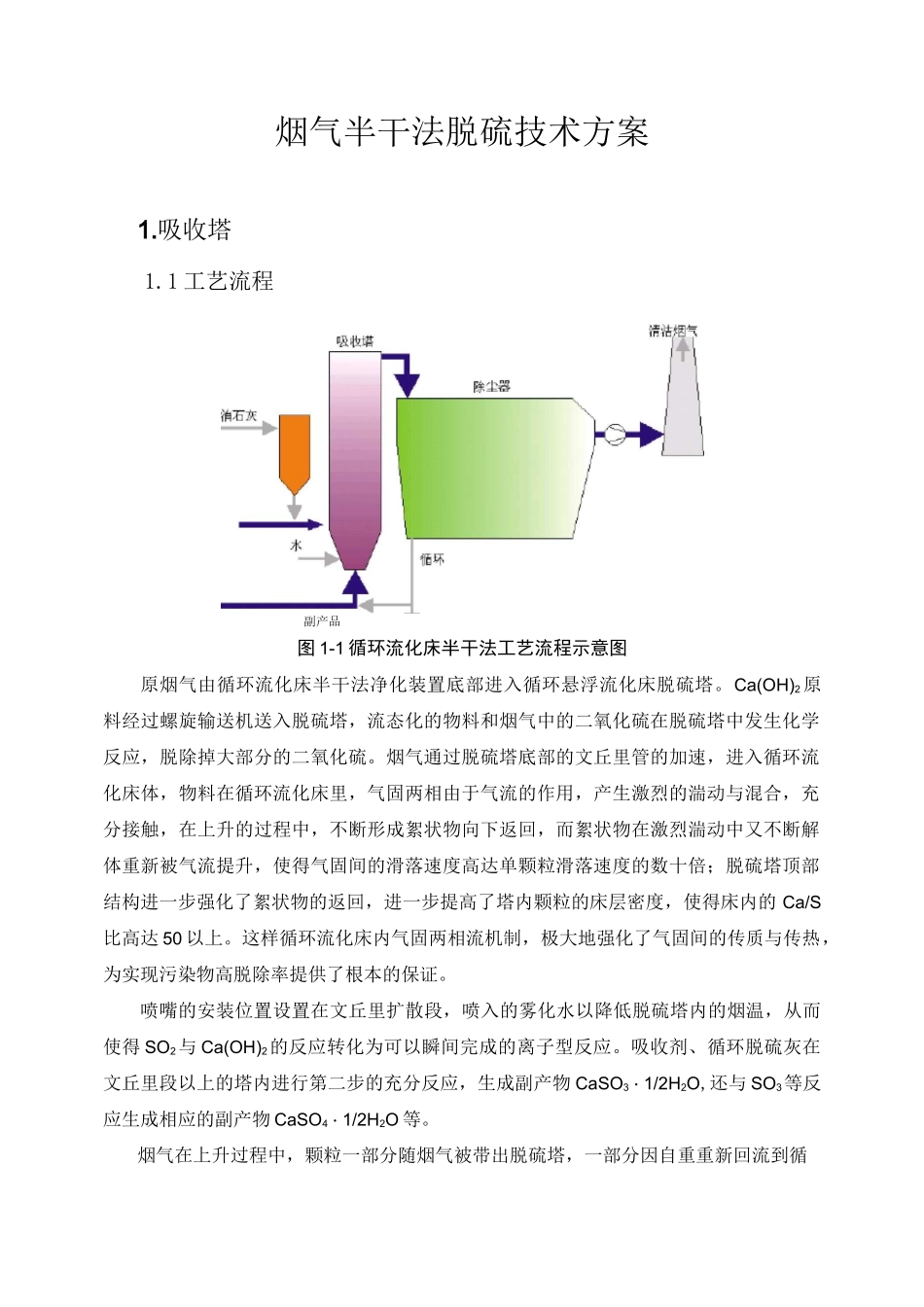

烟气半干法脱硫技术方案1.吸收塔1.1工艺流程副产品图1-1循环流化床半干法工艺流程示意图原烟气由循环流化床半干法净化装置底部进入循环悬浮流化床脱硫塔。Ca(OH)2原料经过螺旋输送机送入脱硫塔,流态化的物料和烟气中的二氧化硫在脱硫塔中发生化学反应,脱除掉大部分的二氧化硫。烟气通过脱硫塔底部的文丘里管的加速,进入循环流化床体,物料在循环流化床里,气固两相由于气流的作用,产生激烈的湍动与混合,充分接触,在上升的过程中,不断形成絮状物向下返回,而絮状物在激烈湍动中又不断解体重新被气流提升,使得气固间的滑落速度高达单颗粒滑落速度的数十倍;脱硫塔顶部结构进一步强化了絮状物的返回,进一步提高了塔内颗粒的床层密度,使得床内的Ca/S比高达50以上。这样循环流化床内气固两相流机制,极大地强化了气固间的传质与传热,为实现污染物高脱除率提供了根本的保证。喷嘴的安装位置设置在文丘里扩散段,喷入的雾化水以降低脱硫塔内的烟温,从而使得SO2与Ca(OH)2的反应转化为可以瞬间完成的离子型反应。吸收剂、循环脱硫灰在文丘里段以上的塔内进行第二步的充分反应,生成副产物CaSO3・1/2H2O,还与SO3等反应生成相应的副产物CaSO4・1/2H2O等。烟气在上升过程中,颗粒一部分随烟气被带出脱硫塔,一部分因自重重新回流到循环流化床内,进一步增加了流化床的床层颗粒浓度和延长吸收剂的反应时间。烟气在文丘里以上的塔内流速为3.5〜5.5m/s,烟气在塔内的气固接触时间大约为6〜8秒左右,从而有效地保证了脱硫效率。从化学反应工程的角度看,SO2与氢氧化钙的颗粒在循环流化床中的反应过程是一个外扩散控制的反应过程;SO2与氢氧化钙反应的速度主要取决于SO2在氢氧化钙颗粒表面的扩散阻力,或说是氢氧化钙表面气膜厚度。当滑落速度或颗粒的雷诺数增加时,氢氧化钙颗粒表面的气膜厚度减小,SO2进入氢氧化钙的传质阻力减小,传质速率加快,从而加快SO2与氢氧化钙颗粒的反应。只有在循环流化床这种气固两相流动机制下,才具有最大的气固滑落速度。同时,脱硫脱硫塔内的气固最大滑落速度是否能在不同的锅炉负荷下始终得以保持不变,是衡量一个循环流化床半干法脱硫工艺先进与否的一个重要指标,也是一个鉴别半干法脱硫能否达到较高脱硫率的一个重要指标。当气流速度大于10m/s时,气固间滑落速度很小或只在脱硫塔某个局部具有滑落速度,要达到很高的脱硫率是不可能的。喷入的用于降低烟气温度的水,通过以激烈湍动的、拥有巨大的表面积的颗粒作为载体,在塔内得到充分的蒸发,保证了进入后续除尘器中的灰具有良好的流动状态。净化后的含尘烟气经脱硫塔的顶部出口进入布袋除尘器除去大部分细灰,由除尘器除下的细灰和大颗粒大部分经过空气斜槽循环进入脱硫塔,少量储存于除尘器下灰斗外排。净化后的烟气经引风机由烟囱排入大气。当雾化水经过回流式雾化喷嘴在脱硫塔中雾化,并与烟气充分接触,烟气冷却并增湿,氢氧化钙粉颗粒同H2O、S02、H2SO3反应生成干粉产物,整个反应分为气相、液相和固相三种状态反应,反应步骤及方程式如下:(1)SO2被液滴吸收;SO2(气)+H2OjH2SO3(液)⑵吸收的SO2同溶液的吸收剂消石灰粉反应生成亚硫酸钙;Ca(OH)2(液)+H2SO3(液)-CaSO3(液)+2H2OCa(OH)2(固)+H2SO3(液)-CaSO3(液)+2H2O⑶液滴中CaSO3达到饱和后,即开始结晶析出CaSO3(液)-CaSO3(固)⑷部分溶液中的CaSO3与溶于液滴中的氧反应,氧化成硫酸钙CaSO3(液)+1/202(液)-CaSO4(液)(5)CaSO4(液)溶解度低,从而结晶析出CaSO4(液)-CaSO4(固)⑹对未来得及反应的Ca(OH》(固),以及包含在CaSO3(固)、CaSO4(固)内的Ca(OH)2(固)进行增湿雾化。Ca(OH)2(固)-Ca(0H)2(液)SO2(气)+H2OjH2SO3(液)Ca(OH)2(液)+H2SO3(液)-CaSO3(液)+2H2OCaSO3(液)-CaSO3(固)CaSO3(液)+1/202(液)-CaSO4(液)CaSO4(液)-CaSO4(固)⑺布袋除尘器脱除的烟灰中的未反应的Ca(OH)2(固),以及包含在CaSO3(固)、CaSO4(固)内的Ca(OH)2(固)循环至脱硫塔内继续反应。Ca(OH)2(固)-Ca(OH)2(液)SO2(气)+H2OjH2SO3(液)Ca(OH)2(液)+H2SO3(液...