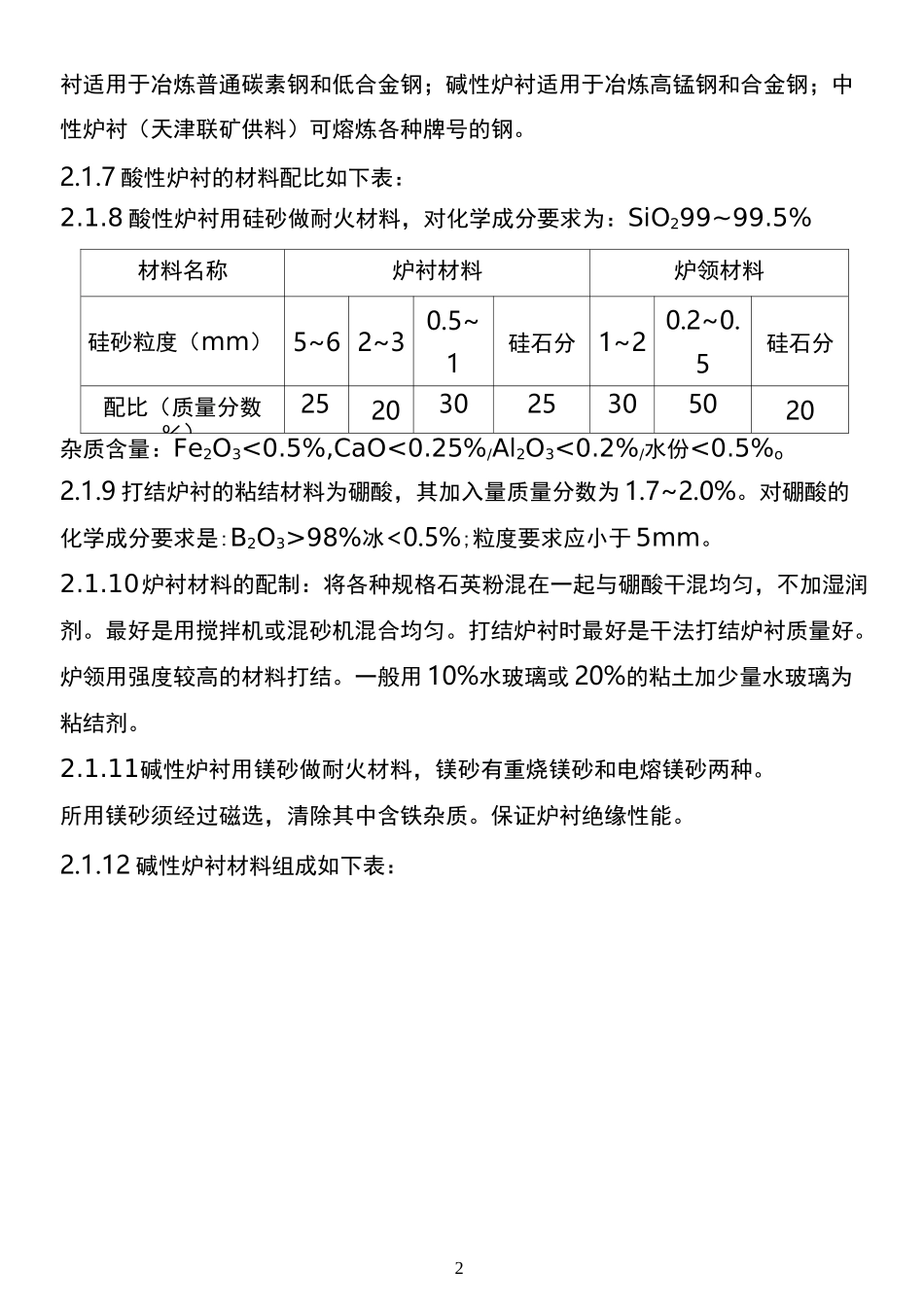

1中频感应电炉熔炼工艺1、总则1.1、本工艺文件是我公司用中频炉炼钢、炼铁的一般性工艺文件。1.2、本工艺文件是我公司用5t、3t、1t中频感应炉炼钢、炼铁的过程中指导性文件,是检查、验收的主要依据。1.3、凡我公司从事炼钢、炼铁、备料人员、主管领导、技术人员、检查人员必须熟练和掌握本守则。2、炉体、电气、水冷系统的维护2.1、炉体2.1.1开炉之前或停炉都要认真检查炉体的侵蚀情况,如有局部侵蚀过深(炉壳厚<60~70)则需用补炉糕修补。如果侵蚀面积较大可考虑整圈补炉,最好是用局部钢圈炉胆干补。补炉时必须事先清除渗入炉壳的金属及钢渣。2.1.2炉壳如果上下周围都侵蚀严重,再继续熔炼有漏炉危险时,则应重新打结炉壳。2.1.3破除旧炉壳时可用风铲、铁钎等工具,但要注意不要碰坏感应圈和耐火胶泥。首先打掉里面烧结层,外层就很容易清除。2.1.4如果耐火胶泥或感应圈绝缘局部被破坏要修补好,清理干净残砂。2.1.5炉胆的准备:炉胆的尺寸和要求如下各图:2衬适用于冶炼普通碳素钢和低合金钢;碱性炉衬适用于冶炼高锰钢和合金钢;中性炉衬(天津联矿供料)可熔炼各种牌号的钢。2.1.7酸性炉衬的材料配比如下表:2.1.8酸性炉衬用硅砂做耐火材料,对化学成分要求为:SiO299~99.5%材料名称炉衬材料炉领材料硅砂粒度(mm)5~62~30.5~1硅石分1~20.2~0.5硅石分配比(质量分数%)25203025305020杂质含量:Fe2O3<0.5%,CaO<0.25%/Al2O3<0.2%/水份<0.5%o2.1.9打结炉衬的粘结材料为硼酸,其加入量质量分数为1.7~2.0%。对硼酸的化学成分要求是:B2O3>98%冰<0.5%;粒度要求应小于5mm。2.1.10炉衬材料的配制:将各种规格石英粉混在一起与硼酸干混均匀,不加湿润剂。最好是用搅拌机或混砂机混合均匀。打结炉衬时最好是干法打结炉衬质量好。炉领用强度较高的材料打结。一般用10%水玻璃或20%的粘土加少量水玻璃为粘结剂。2.1.11碱性炉衬用镁砂做耐火材料,镁砂有重烧镁砂和电熔镁砂两种。所用镁砂须经过磁选,清除其中含铁杂质。保证炉衬绝缘性能。2.1.12碱性炉衬材料组成如下表:3电炉容量Kg炉衬材料组成(质量分攵%)粒度组成(质量分攵%)镁少电熔镁少电熔氧化铝5~80mm3~5mm1~3mmv1mm10~3070~8030~20304525250~300050~2050~8020253520>1000070~6030~402.1.13碱性炉衬用粘结剂及组成(占镁砂重量的百分数%)名称硼酸水玻璃粘土硼酸粘结剂1.5~2.5水玻璃粘结剂5水玻璃-硼酸粘结剂15粘土-硼酸粘结剂1.5~1.82~2.52.1.14中性炉衬中电熔氧化铝是很好的中性炉衬材料。我公司是用天津联矿供给的材料打结5吨的炉衬。2.1.15在打结炉衬之前,为保证感应器与炉衬之间的绝缘,并减少炉衬内部热量向外散失,在紧靠感应器放一层石棉布或云母等材料。2.1.16炉衬的打结:将混合好的炉衬材料铺在石棉布上并逐层捣实,直到接近感应圈底部。放好炉胆,找准中心并将其固定。分批加入炉衬材料,每批厚度约为20~30mm,并逐层捣实,特别是炉体底部锥体部分,4说明:112务求捣实。2.1.17打结炉衬时一吨炉用人工手撞打结,五吨和三吨炉可用震动打炉机捣实。2.1.18打结好的炉衬要进行烧结,一般是供电烘烤,其烘炉规范如下:石英砂炉衬的烧结工艺:260①烘炉前将炉内加满金属料,而且要加得越密越好,防止炉胆在烧结过程中提前变形。②以不大于110°C/小时升温速度,把炉料加热到1000~1100°C保温2~6小时。③再以110©小时加热速度,使初始炉料熔化量达到90%并开始加料。继续加料到满炉。④炉料全部化透再以220©/小时,升温到1600©,保温烧结2小时。⑤降温至出钢温度,开始生产。5252.2、电气2.2.1电气包括电源柜、控制柜、水冷电缆、感应圈和电容等。在送电之前应仔细检查各部位是否正常,各连接部位有无松动。2.2.2对电器部位加强日常保养与维护,定期进行吹扫灰尘,防止金属灰尘造成短路,对各连接部位的螺栓定期紧一紧,防止因振动造成松动而虚连。对老化线皮要予以更换。2.3、水冷系统2.3.1开炉前仔细检水冷系统各部管路有无老化和开裂,对老化管路要及时更换。2.3.2在熔炼过程中要时刻注意水温度变化和流量情况。如有堵塞要及时疏通,水温升高要查找原因。3、炉料的准备3.1、对炉料的要求3.1.1对炉料尺寸的要求:5吨...