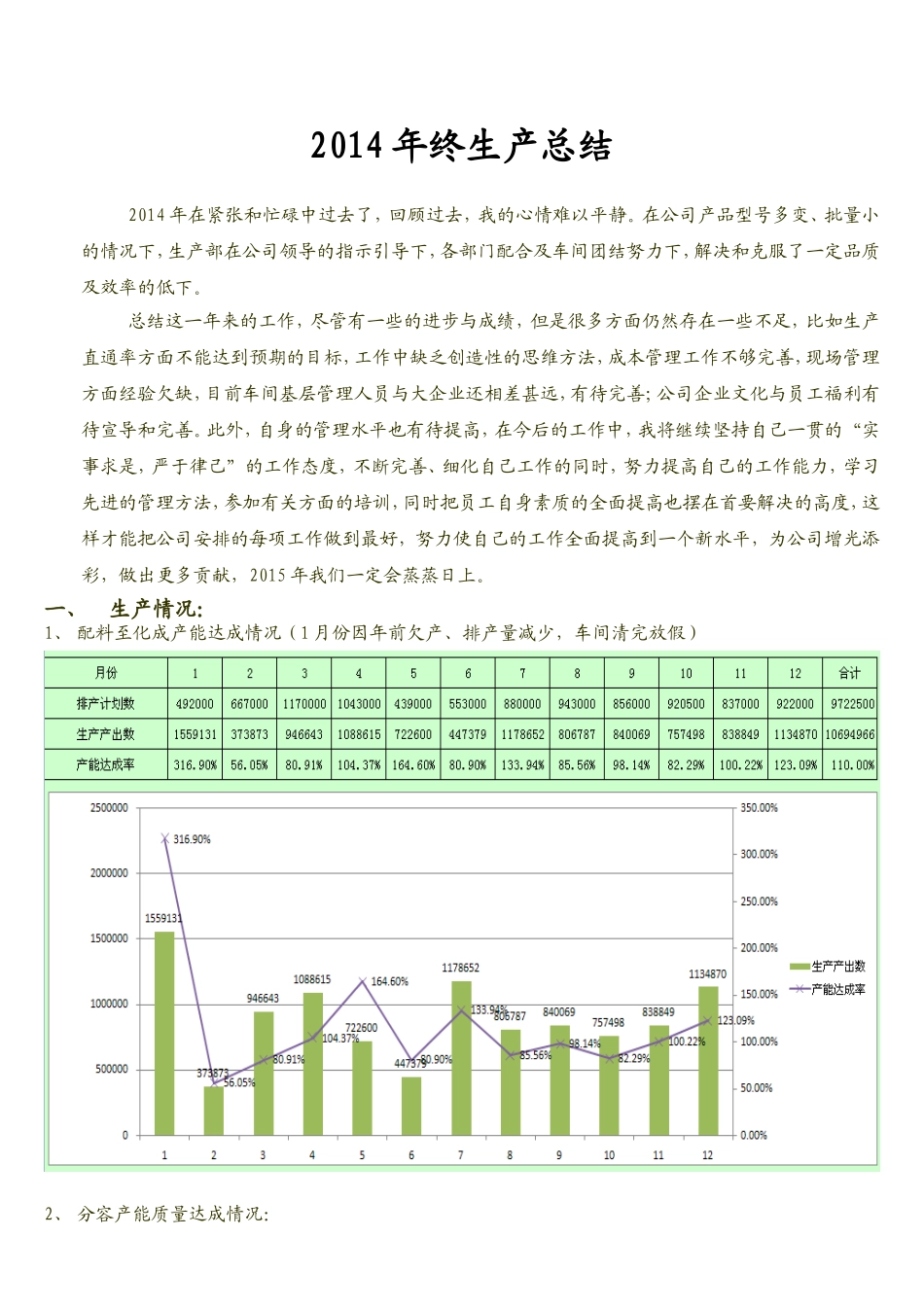

2014年终生产总结2014年在紧张和忙碌中过去了,回顾过去,我的心情难以平静。在公司产品型号多变、批量小的情况下,生产部在公司领导的指示引导下,各部门配合及车间团结努力下,解决和克服了一定品质及效率的低下。总结这一年来的工作,尽管有一些的进步与成绩,但是很多方面仍然存在一些不足,比如生产直通率方面不能达到预期的目标,工作中缺乏创造性的思维方法,成本管理工作不够完善,现场管理方面经验欠缺,目前车间基层管理人员与大企业还相差甚远,有待完善;公司企业文化与员工福利有待宣导和完善。此外,自身的管理水平也有待提高,在今后的工作中,我将继续坚持自己一贯的“实事求是,严于律己”的工作态度,不断完善、细化自己工作的同时,努力提高自己的工作能力,学习先进的管理方法,参加有关方面的培训,同时把员工自身素质的全面提高也摆在首要解决的高度,这样才能把公司安排的每项工作做到最好,努力使自己的工作全面提高到一个新水平,为公司增光添彩,做出更多贡献,2015年我们一定会蒸蒸日上。一、生产情况:1、配料至化成产能达成情况(1月份因年前欠产、排产量减少,车间清完放假)2、分容产能质量达成情况:3、包装出货达成情况:4、铝壳产能达成情况:5、铝壳出货达成情况二、重大品质异常分析及改善:1、铝壳:555265AR-9生产此型号时铝壳表面发黄,分析改善为挑出发黄品标识为次品入库,针对打磨型号加强清洗频率,后期停止铝卷打磨。2、涂布制片:①生产485760AR(4.35V)-9-2300NC22批时正极压片后单面尾部拖尾,不良率6.5%。分析改善为已对辊极片拖尾部分用OPP终止胶或高温胶将敷料粘贴,未对辊的极片拖尾的先将敷料清理掉后压片,后期涂布发现此现象必须停机清洗刀口后调整生产,减少后序作业困难。②385160AR(4.35V)-8-1300NI11批负极片尾部掉料,原因为涂布极刀口异常尾部偏厚造成,修正起始涂布机的偏差。3、组装:①组装在生产423650ARLE-600NB24批二测短路不良率10.46%,375157AR-8-1300NB18批二次测短路不良率14.7%,分析改善极片粉尘,卷绕每30分钟对台面进行除尘,不良隔膜及时更换,后续折极耳重点监控。②523834ArHE-750此型号盖板批量反弹、铝盖与壳体配合性差,焊接增加合板盖人员,组装压芯确保5-10秒(高容电池),减少鼓壳反弹现象。③485760AR(4.35V)-8-2300此型号隔膜纸来料收卷不齐,因急单特采使用,知会供应商改善此情况不良,后续不适用,另保护膜来料不良,贴膜后有空开现象后序极易造成腐蚀,投入生产一部分,库存退货处理。4、注液化成:①053443ARHE-1-850NC03批化成清洗发鼓15.6%,535153ARE-1600NB17批化成清洗发鼓14.5%,分析改善为气鼓,极片吸水造成,各车间湿度必须控制45%RH以下,封口30%RH↓,二次注液加快流转进度,后期更改一次注液,不良品返修处理。②375157AR(4.35V)-1-1050、395261AR(4.35V)-8T-1700此型号化成生产时电池一面内凹、一面鼓壳,原因为铝壳生产过程中大面拉伸内凹,壳体壁薄,宽度宽,为特采使用,后续不允许特采。③055760ARHE(4.35V)-2600此型号生产过程中厚度超过5.2mm,原因为高容量电池实鼓,后期修正工艺。5、人员流失情况:三、生产主要物料使用情况:四、生产现场管理严重不足方面:1一线管理人员思想与技能不能达到上层标准。2014年老班组长流失较大,且新员工增加较多,形成基层管理思想与思路变更不融洽,造成上半年管理混乱,效果不明显。2品质方面作业员质量意识依然淡薄,管理层培训不到位,缺乏全员参与质量管理理念。3安全方面生产对人员培训,思想教育不够彻底,在使用工装夹具、刀片方面造成轻微刀伤3次。4人员流失方面上班时间长、假期少、新员工短时间不能适应工作环境、管理人员的采用方法不当,沟通不能融洽、计件工资与劳动强度不被认可,造成人员流失。5生产现场管理方面各车间管理人员今年更换频繁,管理理念与思路短时间内出现矛盾,在执行力方面培训不到位,工作出现不衔接,不理解。物品摆放不齐、环境不整洁、现场人员监管不力。针对2014年的各项不足,生产部将在2015年中明确细化各相关的职能要求,制定改善对策与实施方案,其具体情况如下:五、自身要求:1、定...