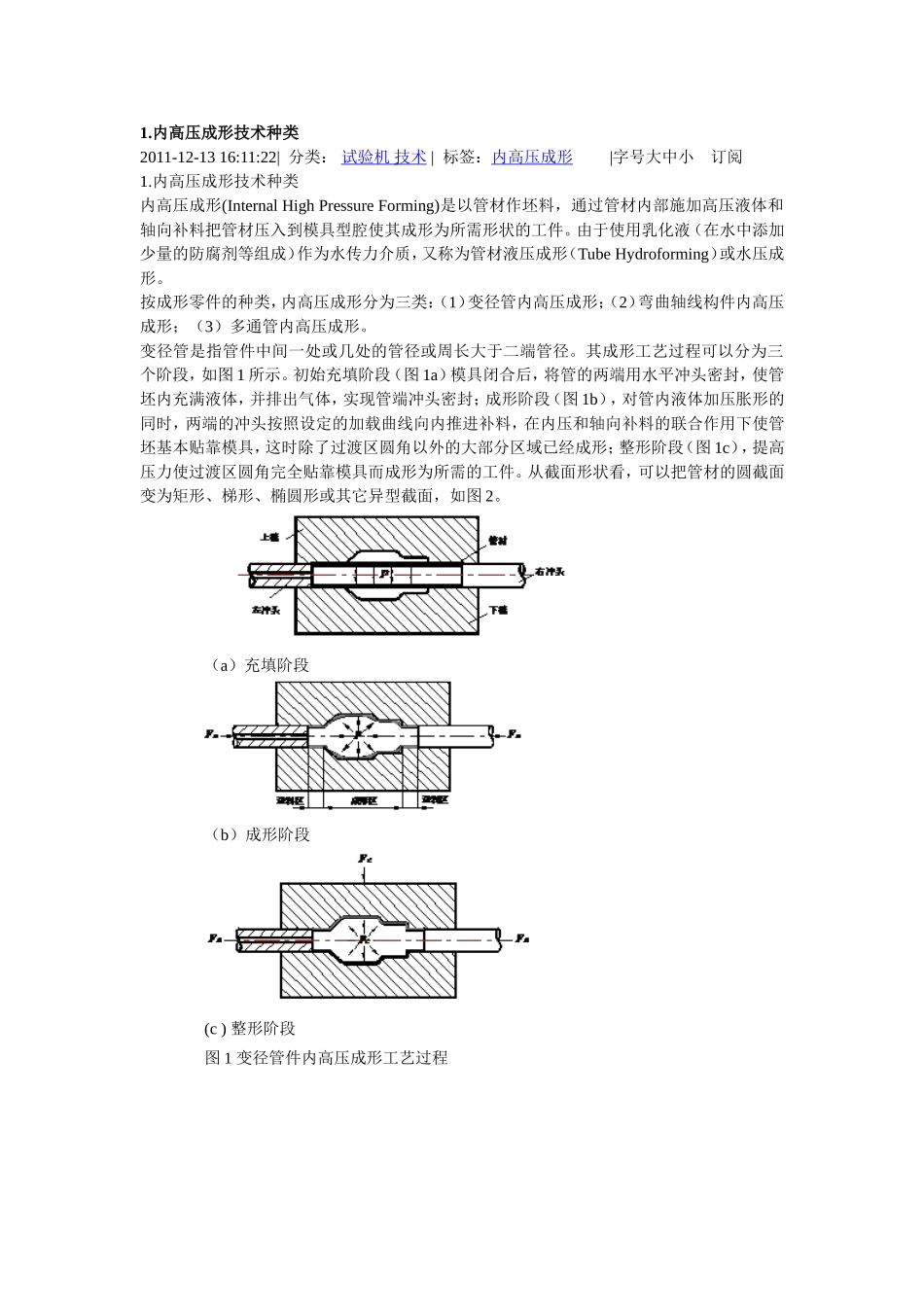

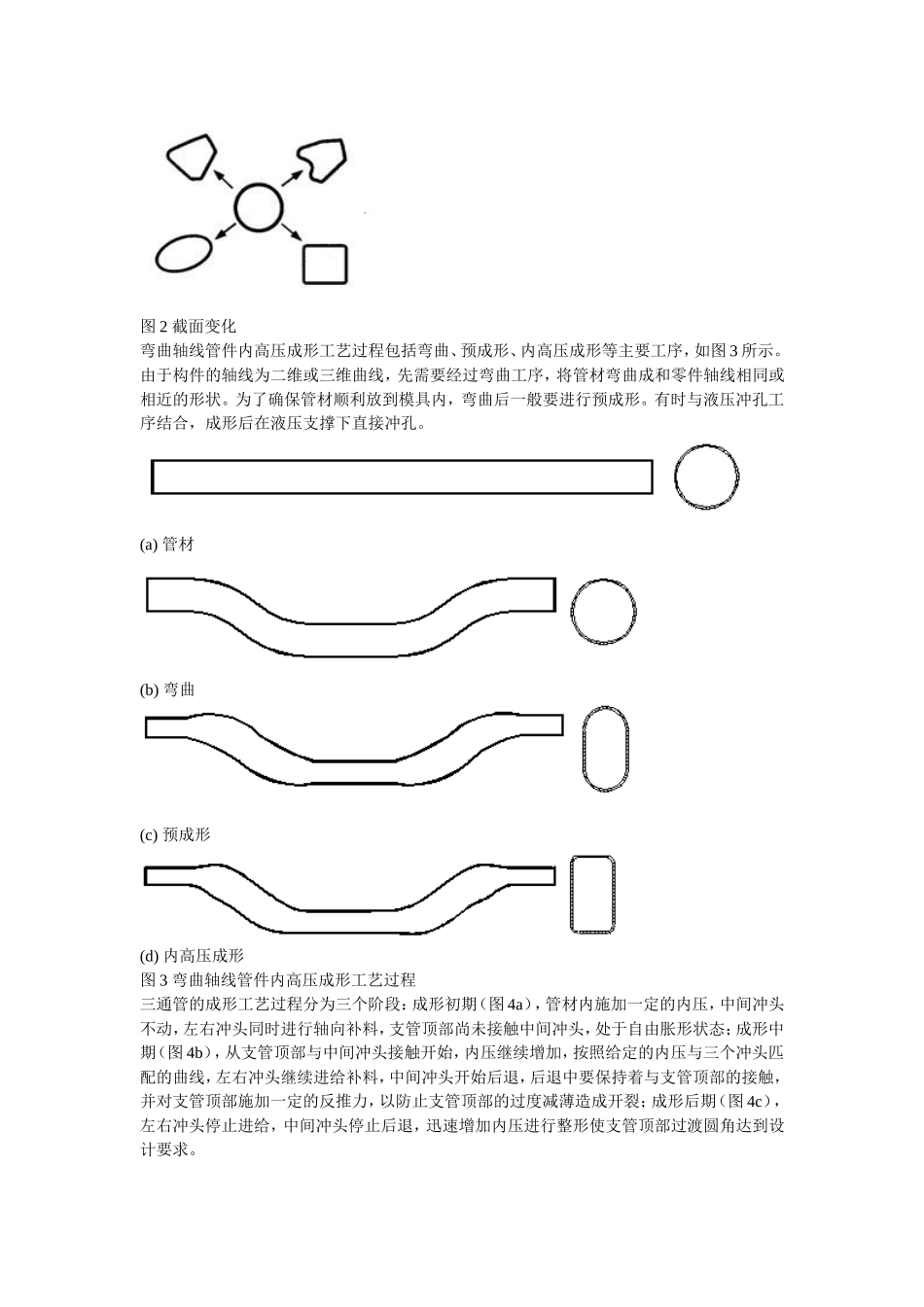

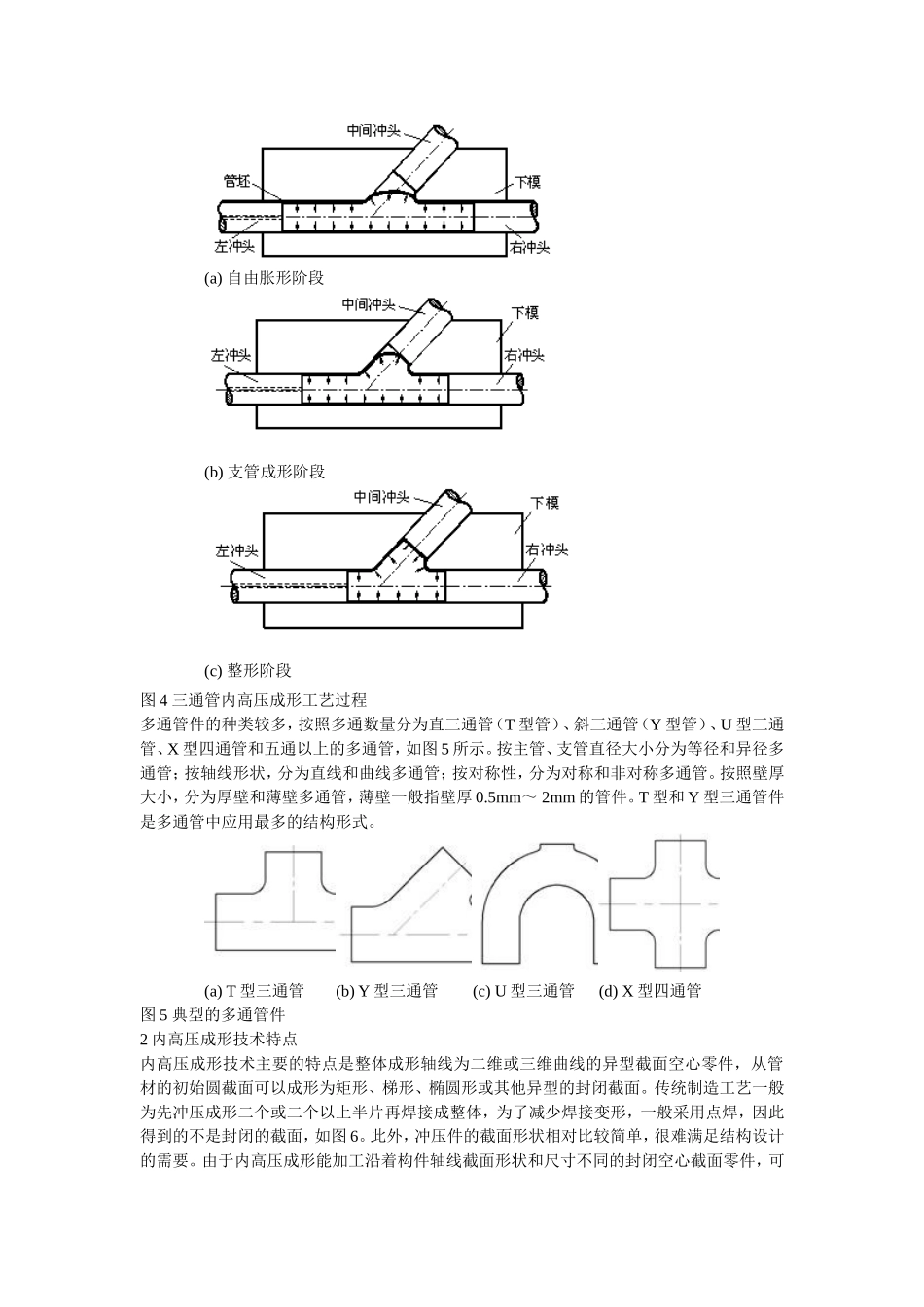

1.内高压成形技术种类2011-12-1316:11:22|分类:试验机技术|标签:内高压成形|字号大中小订阅1.内高压成形技术种类内高压成形(InternalHighPressureForming)是以管材作坯料,通过管材内部施加高压液体和轴向补料把管材压入到模具型腔使其成形为所需形状的工件。由于使用乳化液(在水中添加少量的防腐剂等组成)作为水传力介质,又称为管材液压成形(TubeHydroforming)或水压成形。按成形零件的种类,内高压成形分为三类:(1)变径管内高压成形;(2)弯曲轴线构件内高压成形;(3)多通管内高压成形。变径管是指管件中间一处或几处的管径或周长大于二端管径。其成形工艺过程可以分为三个阶段,如图1所示。初始充填阶段(图1a)模具闭合后,将管的两端用水平冲头密封,使管坯内充满液体,并排出气体,实现管端冲头密封;成形阶段(图1b),对管内液体加压胀形的同时,两端的冲头按照设定的加载曲线向内推进补料,在内压和轴向补料的联合作用下使管坯基本贴靠模具,这时除了过渡区圆角以外的大部分区域已经成形;整形阶段(图1c),提高压力使过渡区圆角完全贴靠模具而成形为所需的工件。从截面形状看,可以把管材的圆截面变为矩形、梯形、椭圆形或其它异型截面,如图2。(a)充填阶段(b)成形阶段(c)整形阶段图1变径管件内高压成形工艺过程图2截面变化弯曲轴线管件内高压成形工艺过程包括弯曲、预成形、内高压成形等主要工序,如图3所示。由于构件的轴线为二维或三维曲线,先需要经过弯曲工序,将管材弯曲成和零件轴线相同或相近的形状。为了确保管材顺利放到模具内,弯曲后一般要进行预成形。有时与液压冲孔工序结合,成形后在液压支撑下直接冲孔。(a)管材(b)弯曲(c)预成形(d)内高压成形图3弯曲轴线管件内高压成形工艺过程三通管的成形工艺过程分为三个阶段:成形初期(图4a),管材内施加一定的内压,中间冲头不动,左右冲头同时进行轴向补料,支管顶部尚未接触中间冲头,处于自由胀形状态;成形中期(图4b),从支管顶部与中间冲头接触开始,内压继续增加,按照给定的内压与三个冲头匹配的曲线,左右冲头继续进给补料,中间冲头开始后退,后退中要保持着与支管顶部的接触,并对支管顶部施加一定的反推力,以防止支管顶部的过度减薄造成开裂;成形后期(图4c),左右冲头停止进给,中间冲头停止后退,迅速增加内压进行整形使支管顶部过渡圆角达到设计要求。(a)自由胀形阶段(b)支管成形阶段(c)整形阶段图4三通管内高压成形工艺过程多通管件的种类较多,按照多通数量分为直三通管(T型管)、斜三通管(Y型管)、U型三通管、X型四通管和五通以上的多通管,如图5所示。按主管、支管直径大小分为等径和异径多通管;按轴线形状,分为直线和曲线多通管;按对称性,分为对称和非对称多通管。按照壁厚大小,分为厚壁和薄壁多通管,薄壁一般指壁厚0.5mm~2mm的管件。T型和Y型三通管件是多通管中应用最多的结构形式。(a)T型三通管(b)Y型三通管(c)U型三通管(d)X型四通管图5典型的多通管件2内高压成形技术特点内高压成形技术主要的特点是整体成形轴线为二维或三维曲线的异型截面空心零件,从管材的初始圆截面可以成形为矩形、梯形、椭圆形或其他异型的封闭截面。传统制造工艺一般为先冲压成形二个或二个以上半片再焊接成整体,为了减少焊接变形,一般采用点焊,因此得到的不是封闭的截面,如图6。此外,冲压件的截面形状相对比较简单,很难满足结构设计的需要。由于内高压成形能加工沿着构件轴线截面形状和尺寸不同的封闭空心截面零件,可以达到减轻质量、节约材料和简化工艺的目的。(a)MIG焊搭接结构(b)点焊搭接结构(c)整体封闭截面结构图6封闭截面和搭焊截面结构(单位:mm)从工艺技术角度,内高压成形与冲压焊接工艺相比的主要优点有:(1)减轻重量,节约材料。前面举例详细介绍了内高压成形件实现结构减重的方法。对于地盘和车身框梁类结构件,内高压成形件比冲压件减轻20%~40%;对于空心轴类件可以减轻40%~50%。(2)减少零件和模具数量,降低模具费用。内高压成形件通常仅需要一套模具,而冲压件大多需要多套模具。例如,副车架冲压件零件数量由6个,内高压成形件减少到1个。(...