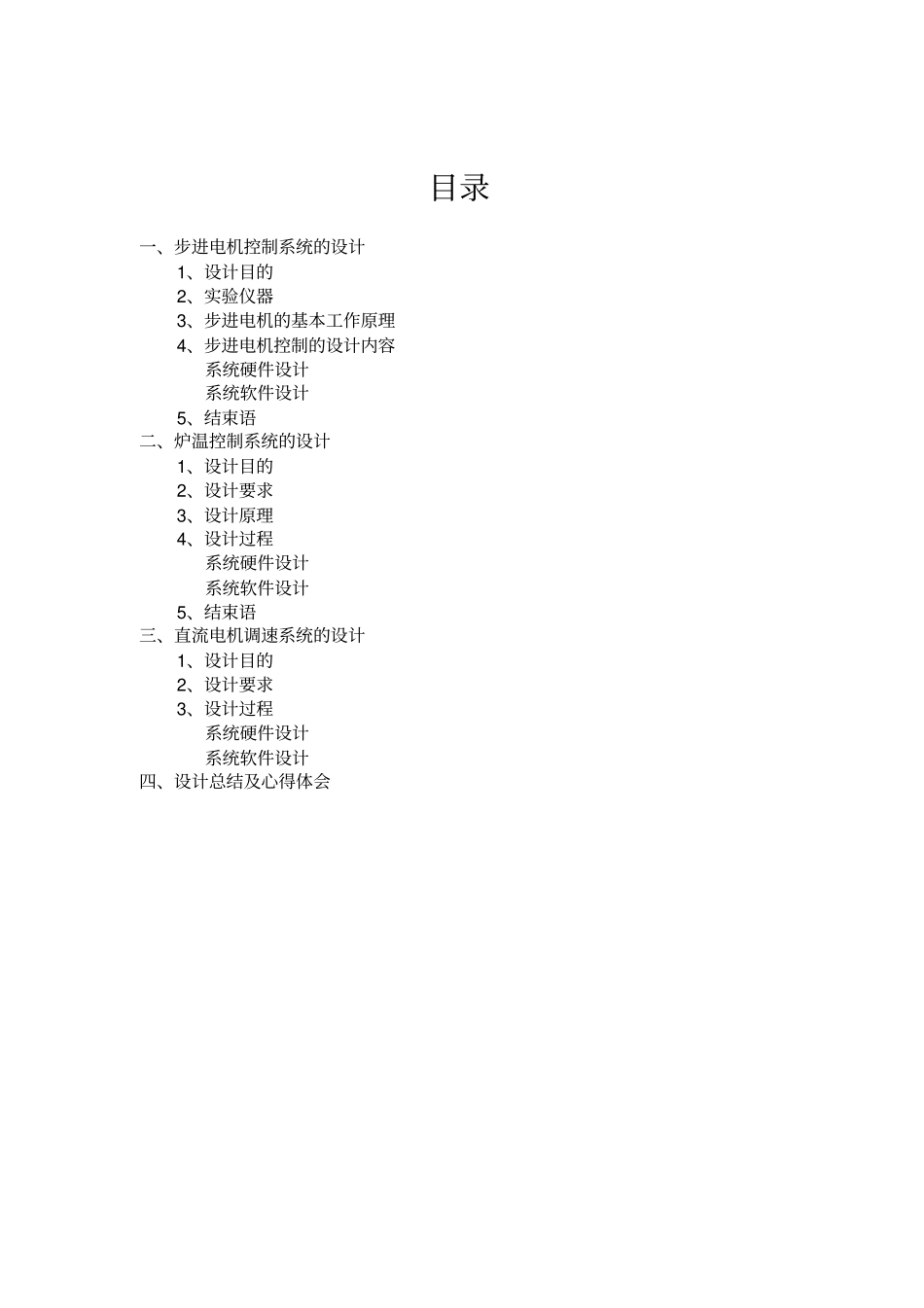

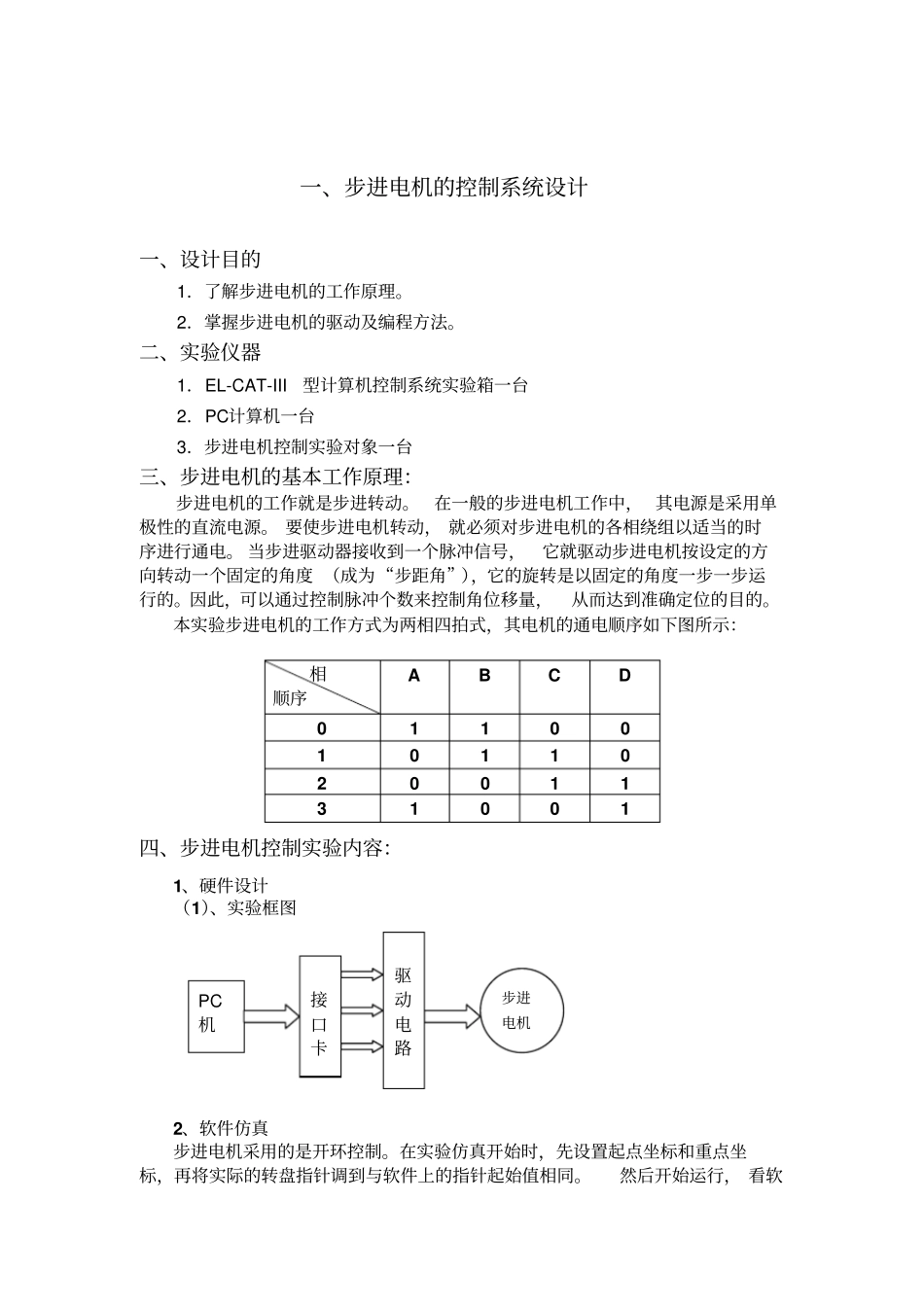

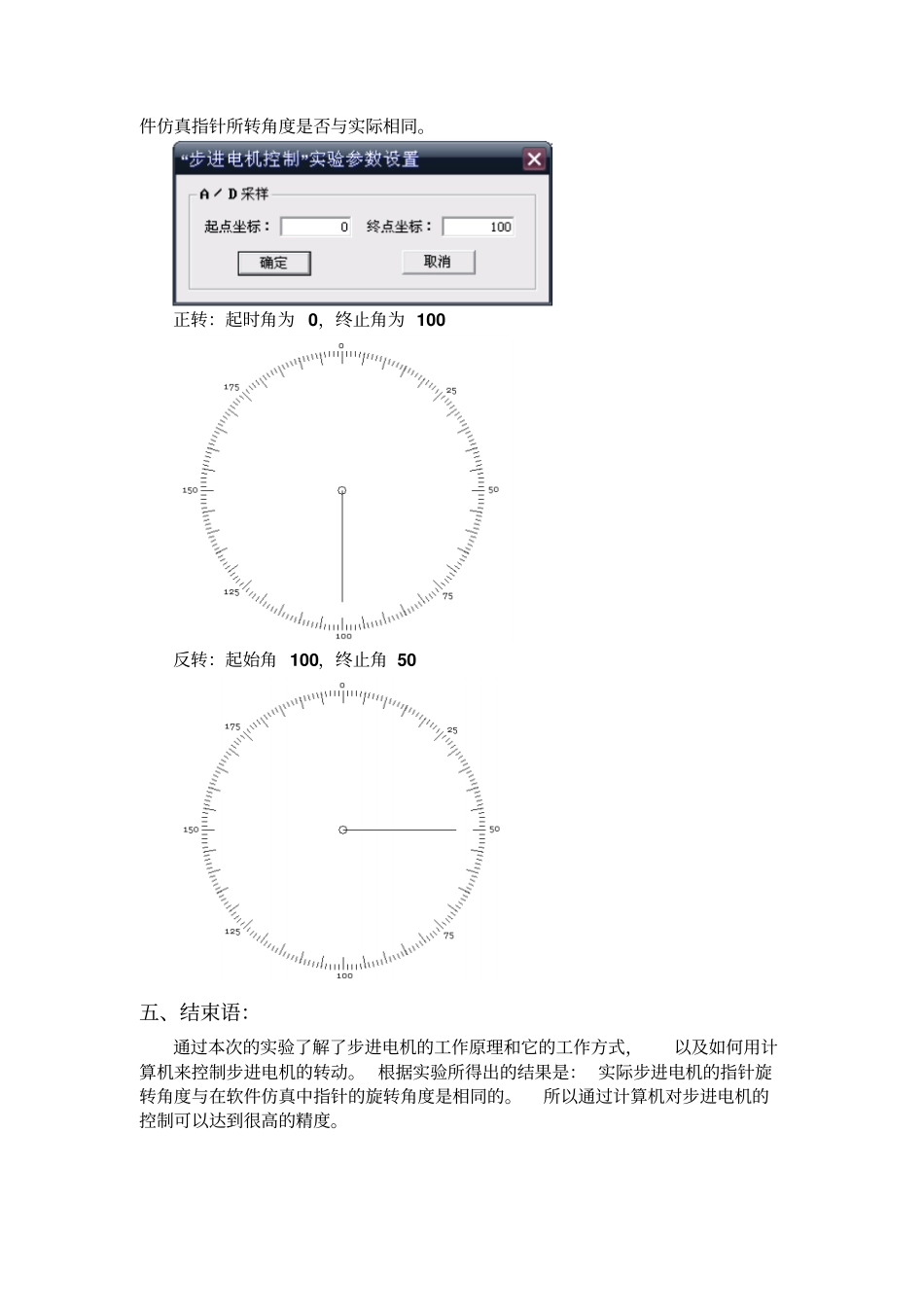

目录一、步进电机控制系统的设计1、设计目的2、实验仪器3、步进电机的基本工作原理4、步进电机控制的设计内容系统硬件设计系统软件设计5、结束语二、炉温控制系统的设计1、设计目的2、设计要求3、设计原理4、设计过程系统硬件设计系统软件设计5、结束语三、直流电机调速系统的设计1、设计目的2、设计要求3、设计过程系统硬件设计系统软件设计四、设计总结及心得体会一、步进电机的控制系统设计一、设计目的1.了解步进电机的工作原理。2.掌握步进电机的驱动及编程方法。二、实验仪器1.EL-CAT-III型计算机控制系统实验箱一台2.PC计算机一台3.步进电机控制实验对象一台三、步进电机的基本工作原理:步进电机的工作就是步进转动。在一般的步进电机工作中,其电源是采用单极性的直流电源。要使步进电机转动,就必须对步进电机的各相绕组以适当的时序进行通电。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(成为“步距角”),它的旋转是以固定的角度一步一步运行的。因此,可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的。本实验步进电机的工作方式为两相四拍式,其电机的通电顺序如下图所示:相顺序ABCD01100101102001131001四、步进电机控制实验内容:1、硬件设计(1)、实验框图2、软件仿真步进电机采用的是开环控制。在实验仿真开始时,先设置起点坐标和重点坐标,再将实际的转盘指针调到与软件上的指针起始值相同。然后开始运行,看软驱动电路接口卡PC机步进电机件仿真指针所转角度是否与实际相同。正转:起时角为0,终止角为100反转:起始角100,终止角50五、结束语:通过本次的实验了解了步进电机的工作原理和它的工作方式,以及如何用计算机来控制步进电机的转动。根据实验所得出的结果是:实际步进电机的指针旋转角度与在软件仿真中指针的旋转角度是相同的。所以通过计算机对步进电机的控制可以达到很高的精度。二、电阻炉温控制系统的设计一、设计目的(1)、了解温度控制系统的特点。(2)、研究采样周期T对系统特性的影响。(3)、研究大时间常数系统PID控制器的参数的整定方法。二、设计要求温度检测范围0℃-100℃,使炉温控制在60℃,能够手动和自动调节炉温,采用单片机控制,电路包括检测通道(温度检测、放大和A/D转换电路)、温度控制(包括包括光耦隔离、过零检测、SCR驱动电等外围电路)、键盘和显示电路以及语音报温电路。三、设计原理系统结构图图中Gc(s)=Kp(1+Ki/s+Kds)Gh(s)=(1-e-TS)/sGp(s)=1/(Ts+1)以个人计算机为基础,以A/D转换器为核心,并配以适当的外围接口电路,实现对电阻炉温度自动控制和手动控制。设计了一种过零检测电路,将PID控制增量转换成占空比,并由数字电路输出有一定占空比的矩形波,利用硬件方法实现普通双向可控硅的同步过零触发从而实现功率可调的温度控制系统。整个炉温控制系统由两大部分组成,第一部分由计算机和A/D&D/A卡组成,主要完成数据采集、PID运算、产生控制电枢电压的控制电压;第二部分由传感器信号放大,同步脉冲形成,以及触发脉冲放大组成。炉温控制的基本原理:改变可控硅的导通角即改变电热炉加热丝两端的有效电压,有效电压可在0-140V内变化。可控硅的导通角为0-5CH。温度传感是通过一只热敏电阻及其放大电路组成,温度越高其输出电压越小。外部LED灯的亮灭表示可控硅的导通与闭合的占空比时间,如果炉温温度低于设定值则可控硅导通,系统加热,否则系统停止加热,炉温自然冷却到设定值。四、设计过程1、硬件设计(1)、炉温控制总体框图(2)、炉温控制电路图单片机A/D电阻丝SCR检测电路放大电源过零检测光耦隔离键盘显示语音报温2、软件设计(1)、PID递推算法如果PID调节器输入信号为e(t),其输送信号为u(t),则离散的递推算法如下:Uk=Kpek+Kiek2+Kd(ek-ek-1),其中ek2是误差累积和。(2)、系统流程图初始化控制步数、采样点数point初始化ek,ek1,ek2,求q0,q1,q2初始化系统输出希望值Sstart画希望值曲线采集硬件被控对象的输出inputf浮点数inputf求ek=start-inputf(3)仿真过程炉温控制对象是一个纯滞后系统,故在设计中用Smiths预估器进...