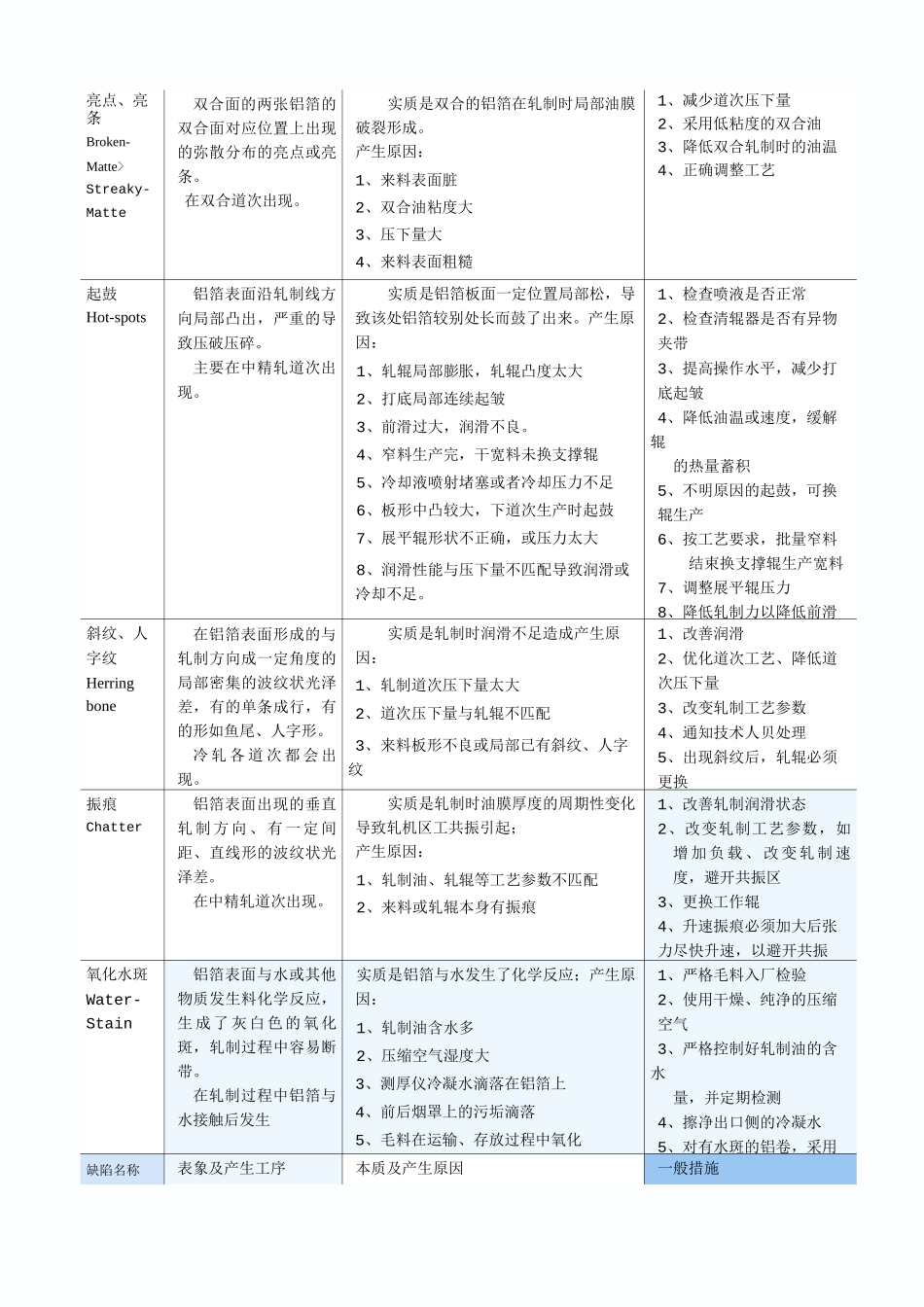

铝箔轧制常见缺陷的一般特征、原因及措施铝箔作为一种极限加工,其生产工序多、加工技术难度大、厚度最薄的生产特点决定了其产生缺陷的几率要比其他压力加工高许多倍,其生产的可能性、稳定性除非设备有重大问题,否则绝大部分与缺陷有关,努力减少和消除轧制缺陷是实现安全、优质、高效、低耗生产的关键之一。本资料主要以我厂在实际生产中遇到的一些问题为研究对象进行编制,旨在通过机台操作人员的学习来提升他们的基础知识和专业水平,更好地为顾客提供具有竞争力的产品。缺陷名称表象及产生工序本质及产生原因一般措施压折/斜角TensionCuts表现为由肋部向边部发展的折痕,与轧制方向成约45o角,严重时沿着折痕裂开而断带,有时也称斜角。一般在粗中轧道次会出现,实质:铝箔在被咬入轧辊后局部打折引起:1、两端压下量不均2、后张力小;3、上道次来料板形不良,边部波浪;4、上道次已有压痕;5、电气故障致张力波动也可产生压折1、增加轧制后张力2、调整入口导辊平行度3、通知电工查找原因开缝Splits轧制过程,铝箔在中部或肋部沿轧制方向纵向开裂,有形如连续黑线的裂缝。一办法生在中精扎道次。实质:带材进入辊缝时打折产生原因:1、后张力太小,没有拉平带材2、来料板形不良或本身已有起杠、起皱3、入口导辊不平行4、后张丿丿太人,入口打折5、轧制线不正确6、轧辊凸度太大1、正确设定后张力2、确保轧制线正确3、调整好入口导辊平行度4、合理调整轧辊凸度5、改善来料入口板形,可以调整料卷的组合搭配来改善入口板形。线条Milllines闸制过程中在料卷面出现的或宽或窄的与轧制同方向的细线状光泽差,颜色或明或暗。主要是在精轧道次出现,影响铝箔的表面质量。实质是轧辊与铝箔摩擦引起出口铝箔表面光亮度的不一致;产生原因:1、铝箔与工作辊之间的润滑不足2、支撑辊上有线条印到工作辊上3、清辊器不清洁,有铝箔或渣子夹带1、检查支撑辊,必要时进行打磨或更换2、更换工作辊3、可以的话,采用镀铬辊4、改善润滑5、检查清辊器胶片色差Whiteness轧制后的铝箔表面在宽度方向上存在有肉眼可见的光泽度不一致现象,出现的位置、闪现的长度不定。主要在精轧道次发生,影响铝箔的表面质量。实质是铝箔表面光泽不均。产生原因:1、清辊器夹带铝箔、擦刮支撑辊后导致工作辊表面粗糙度不一致2、窄料结束后未换支撑辊生产宽料,有支撑辊色差印到工作辊上3、工作辊未按先宽后窄的顺序生产4、与毛料的冶炼质量有关1、断带后打开清辊器清扫轧机内部2、窄料结束后,拉出辊系,检查支撑辊表面质量后生产宽料,必要时对支撑辊进行打磨或更换3、选用优质的毛坯料4、必要时采用镀铬精扎辊生产缺陷名称表象及产生工序本质及产生原因一般措施亮点、亮条Broken-Matte>Streaky-Matte双合面的两张铝箔的双合面对应位置上出现的弥散分布的亮点或亮条。在双合道次出现。实质是双合的铝箔在轧制时局部油膜破裂形成。产生原因:1、来料表面脏2、双合油粘度大3、压下量大4、来料表面粗糙1、减少道次压下量2、采用低粘度的双合油3、降低双合轧制时的油温4、正确调整工艺起鼓Hot-spots铝箔表面沿轧制线方向局部凸出,严重的导致压破压碎。主要在中精轧道次出现。实质是铝箔板面一定位置局部松,导致该处铝箔较别处长而鼓了出来。产生原因:1、轧辊局部膨胀,轧辊凸度太大2、打底局部连续起皱3、前滑过大,润滑不良。4、窄料生产完,干宽料未换支撑辊5、冷却液喷射堵塞或者冷却压力不足6、板形中凸较大,下道次生产时起鼓7、展平辊形状不正确,或压力太大8、润滑性能与压下量不匹配导致润滑或冷却不足。1、检查喷液是否正常2、检查清辊器是否有异物夹带3、提高操作水平,减少打底起皱4、降低油温或速度,缓解辊的热量蓄积5、不明原因的起鼓,可换辊生产6、按工艺要求,批量窄料结束换支撑辊生产宽料7、调整展平辊压力8、降低轧制力以降低前滑斜纹、人字纹Herringbone在铝箔表面形成的与轧制方向成一定角度的局部密集的波纹状光泽差,有的单条成行,有的形如鱼尾、人字形。冷轧各道次都会出现。实质是轧制时润滑不足造成产生原因:1、轧制道次压下量太大2、道次压下量与轧辊不匹配3、来料板形不良或局部已...